Einordnung des Problems

„Als Erstes führten wir ein Audit durch“, meint Cobb. Durch eine detaillierte Bestandsaufnahme wollte Polytron besser verstehen, welche Art von Daten die verschiedenen Geräte erfassen und wie die Daten gespeichert werden. Danach „ging es nur noch um Konnektivität“, sagt Cobb. Polytron musste eine Möglichkeit finden, alle Daten zentral zusammenzuführen, um mithilfe von Algorithmen und Analysen Möglichkeiten für Effizienzsteigerungen zu ermitteln. Das war kein leichtes Unterfangen, zumal das Unternehmen weltweit in großem Maßstab tätig ist.

„Als wir anfingen, uns damit zu beschäftigen, erkannten wir ein Potenzial für eine 10- bis 15-prozentige Steigerung der Gesamtanlageneffektivität“, erläutert Cobb. „In der Lebensmittel- und Getränkeindustrie ist das ENORM“, fährt er fort, „und das ist nur ein Durchschnittswert.“ Robin erklärt, dass die erwartete Verbesserung der Gesamtanlageneffektivität von den aktuellen Systemen und Anlagen des Kunden abhängt. „Bei älteren Anlagen fallen höhere Kosten an, weil das Risiko größer ist. Aber das ist auch der Bereich, in dem man einen größeren Erfolg und eine höhere Rendite erzielen wird.“

Die Lösung

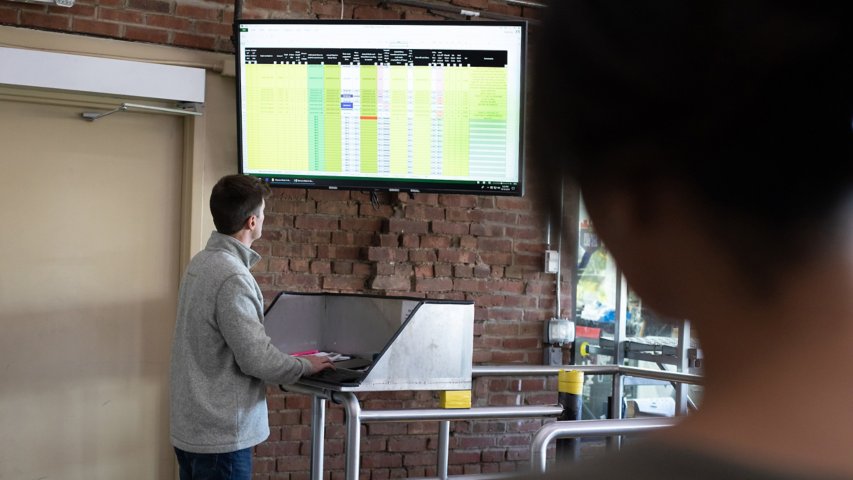

Die Schlüsselelemente der Lösung von Polytron für diesen Kunden sind die Entwicklungssoftware Studio 5000®, FactoryTalk® Historian, die HMI-Software FactoryTalk® View, die Thin-Client-Software ThinManager® und FactoryTalk® AssetCentre.

„Jede Lösung für ein Kundenproblem ist einzigartig. Es ist großartig, dass wir verschiedene Plattformen von Rockwell Automation aufeinander abstimmen können, und dass sie sich miteinander verbinden und untereinander kommunizieren können“, sagt Cobb.

Lesen Sie mehr über weitere Erfolge von Polytron/Rockwell Automation, z. B. wie sie einem weltweit tätigen Backbetrieb für Snacks geholfen haben, die Ausfallzeiten um 25 % zu reduzieren und gleichzeitig die Qualität um 30 % zu verbessern.