Wenn Sie Produkte und Prozesse in der digitalen Welt neu gestalten, lassen sich neue Erkenntnisse gewinnen und betriebliche Abläufe effizienter gestalten lassen. Ganz gleich, ob Sie Maschinen entwickeln und in Betrieb nehmen oder die Produktion in einem Werk steuern – mit digitalem Engineering können Sie Produkte in Rekordzeit auf den Markt bringen, Risiken reduzieren und die Produktivität optimieren.

Schöpfen Sie das Potenzial beim Digital Engineering voll aus

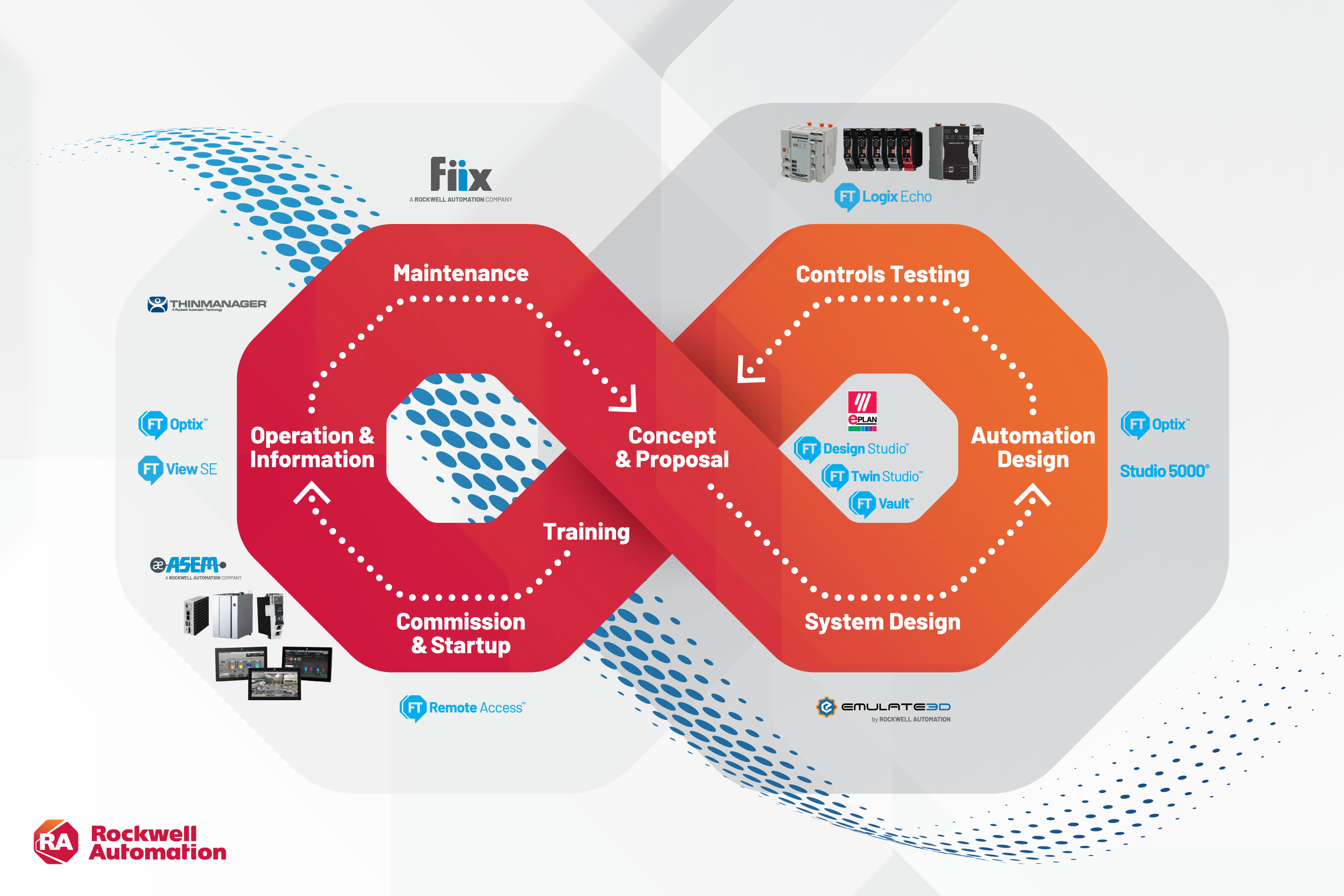

Melden Sie sich zu diesem exklusiven, kostenlosen Workshop an, um zu erfahren, wie Sie Ihre Engineering-Technologien über sämtliche Projektschritte hinweg verbinden und dadurch Produktivität, Zusammenarbeit und Produktqualität verbessern können.

Unsere Workshops können je nach Wunsch bei Ihnen vor Ort oder online durchgeführt werden. Am Ende erhalten Sie eine Reihe kostenloser Testversionen und Anreize für die Erkundung unserer Lösungen in Ihrem eigenen Anwendungsumfeld. Lassen Sie sich diese Chance nicht entgehen – melden Sie sich noch heute an!

Eine bessere Art des Arbeitens

Nutzen Sie eine digitale Umgebung, um Produkte und Prozesse zu optimieren

Digitale Zwillinge, fortschrittliche Analysen und AR (Augmented Reality) verändern grundlegend, wie Automatisierungssysteme gestaltet, betrieben und gewartet werden. Doch vielen Interessierten erscheinen diese Möglichkeiten so vielfältig und umfassend, dass sie ihren Wert nur schwer erkennen können. Beispielsweise kann ein digitaler Zwilling ein Maschinendesign oder einen Produktionsprozess auf fast unbegrenzt vielfältige Weise optimieren.

Deshalb ist es oft nützlich, wenn man erst einen Blick darauf wirft, wie digitales Engineering bereits heute unsere Arbeit verändert. Wenn Sie danach die Technologie besser verstehen, können Sie gezielter entscheiden, für welche Anwendungsbereiche sie geeignet ist.

Entscheidende Verbesserungen für die Entwicklung

Die Art und Weise, wie Sie Maschinen konstruieren, ist durch das digitale Engineering nicht überholt. Viel mehr wird es auf eine neue Stufe gehoben. Ihre Prozesse und Tools bleiben gleich. Doch sie bekommen ein entscheidendes Upgrade: Bevor Sie Ihr Design real umsetzen, können Sie es in der virtuellen Welt testen.

Sie können einen digitalen Zwilling Ihrer Maschine als 3D-Modell erstellen und dann unter realistischen Bedingungen testen. Damit können Sie einschätzen, wie sich die Maschine verhält – einzeln, in Verbindung mit anderen Maschinen und mit Bedienern. Sie können sich sogar ein VR-Headset aufsetzen und ihren Betrieb beobachten, als würden Sie vor der echten Maschine stehen. Anschließend können Sie Probleme beheben und Verbesserungen vornehmen – mit wenigen Klicks statt Tagen harter Arbeit.

Und das ist nur der Anfang. Sie können einen digitalen Zwilling auch an den Kunden weitergeben, um ihm die Optimierung der Maschine während ihrer Laufzeit zu erleichtern. Und Sie können den Zwilling nutzen, um ähnliche Maschinen für andere Kunden zu entwickeln, ohne bei Null anzufangen.

Vermeiden Sie Überraschungen bei der Inbetriebnahme

Mit virtueller Inbetriebnahme Zeit sparen und Risiken reduzieren

Mit einem digitalen Zwilling können Sie in der Entwicklung befindliche Maschinen schon früh testen. Dadurch beschleunigen Sie die spätere Inbetriebnahme und reduzieren die Risiken.

Wenn eine Maschine und ihr Steuerungssystem erstmals am Standort des Kunden zusammenkommen, könnten sie noch nicht ganz aufeinander abgestimmt sein. Mit der virtuellen Inbetriebnahme hingegen können Sie die Steuerungen testen, während die Maschine noch im Werk des Herstellers steht. Dadurch lassen sich Probleme mit der Steuerungsintegration oder der Prozessliniensequenzierung aufdecken und beheben, bevor die Maschine am Kundenstandort aufgebaut wird.

Heben Sie Ihre Produktivität auf neue Ebenen

Unterstützen Sie Ihre Werker dabei, Maschinen souverän zu bedienen und zu managen

Heben Sie Ihre Produktivität auf neue Level, indem Sie digitale Simulationen und datenbasierte Erkenntnisse nutzen. Damit verbessern Sie Schulungen und die Entscheidungen in der Produktion.

Schulungen ohne Grenzen

In der echten Welt sind Schulungen eingeschränkt: Die Werker können nur eine begrenzte Zahl an Szenarien lernen. Und die Anlage ist nicht immer verfügbar.

Befreien Sie sich von diesen Einschränkungen, indem Sie die Werker in einer virtuellen Umgebung schulen. Simulieren Sie unterschiedliche Szenarien, um die Werker nicht nur in die idealen Bedienvorgänge einzuweisen, sondern sie auch für den Umgang mit Störungen zu schulen. Die Werker können aus Fehlern lernen, ohne dass die Produktion unterbrochen wird. Sie können Ihre Kompetenz nachweisen, bevor sie eine Maschine tatsächlich bedienen.

Wissensbasierter Betrieb

Mit digitalen Simulationen und besseren Einblicken können bei nahezu jedem Aspekt der Produktion bessere Entscheidungen getroffen werden.

Vergleichen Sie, was in Ihrem realen Betrieb geschieht, mit dem, was auf der Grundlage eines digitalen Modells möglich ist. Sie können außerdem Änderungen testen – wie beispielsweise die Fertigung neuer Produkte. So lassen sich Probleme wie Fehlkonfigurationen der Maschine oder Engpässe in nachgelagerten Prozessen aufdecken, bevor sie in der Produktion tatsächlich auftreten.

Erkennen Sie Prozessanomalien, um Ausfälle zu vermeiden, indem Sie erweiterte Analysen mit Machine Learning nutzen, die in eine Steuerung eingebettet sind. Und geben Sie den Bedienern mit der richtigen Kommunikationssoftware die Daten an die Hand, die diese benötigen, um Produktivität, Qualität und Betriebszeit zu optimieren

Ausfallzeiten verkürzen

Erkennen Sie Probleme bevor sie auftreten und beschleunigen Sie Reparaturen

Sie brauchen Echtzeitdaten von den Systemen und Maschinen, um die Produktion am Laufen zu halten. Bei den folgenden Punkten können wir Sie unterstützen:

- Probleme schnell lösen: mit Datenloggern erkennen Geräte im Netzwerk, erfassen deren Diagnosedaten und weisen die Werker auf Probleme hin, die möglicherweise eine Instandhaltung erfordern.

- Ausfallzeiten verhindern: Vorausschauende Analysen lernen Ihre Prozesse kennen und identifizieren Probleme mit Maschinen, bevor sie auftreten.

- Den Zustand des Netzwerks überwachen: Mit einer Software für das Netzwerkmanagement reagieren Sie schnell auf Alarme bei Switchs.

- Mittlere Dauer bis zur Wiederherstellung (MTTR) verkürzen: Techniker werden virtuell geschult, damit sie Probleme in der Produktion gleich lösen können. Mit der AR-Technologie lassen sich digitale Arbeitsanweisungen über reale Anlagen einspielen.

- Wiederherstellung beschleunigen: mit Software für das Anlagenmanagement den Anwendungsprogrammcodes und die Gerätekonfigurationen speichern.

Innovationen schaffen, Bestehendes verbessern

Wie Sie mit Daten die Möglichkeiten Ihres Betriebs erweitern

Projektzyklen enden nie, ob Sie nun Ausrüster oder Anwender sind. Sie werden immer versuchen, Innovationen und Verbesserungen umzusetzen und die Lebensdauer von Maschinen und Produktionsprozessen zu verlängern.

Ihre Angebote können immer mehr Dinge ermöglichen, wenn Sie die Daten und die Konnektivität intelligenter Geräte und Systeme nutzen. Sie können mit den Daten einer Anlage deren Betriebsdauer verlängern. Sie können Ihren Kunden mit AR-Technologie Produkte oder Anlagen vorstellen. Und Sie können Maschinen- und Anlagenbauer, Automatisierungsanbieter und Endkunden in einem virtuellen Werk zusammenbringen, lange bevor eine Maschine skizziert oder das Betonfundament gegossen wird.

Arbeiten Sie mit den Besten zusammen

Finden Sie Partner, die Ihnen bei Entwurf, Aufbau und Instandhaltung besserer Lösungen helfen

Zu unserem globalen Ökosystem gehören Lösungsanbieter und Support-Dienstleister. Mit diesen kann Ihr Automatisierungsprojekt schneller und erfolgreicher werden. Die Unternehmen in unserem Partnerprogramm haben Erfahrung damit, Produkte oder Dienstleistungen zu entwickeln, die mit unseren Lösungen zusammenarbeiten. Sie sind kooperativ, erleichtern Ihnen die Projektdurchführung und ermöglichen Ihnen, den bestmöglichen Nutzen aus Ihren Investitionen zu ziehen.