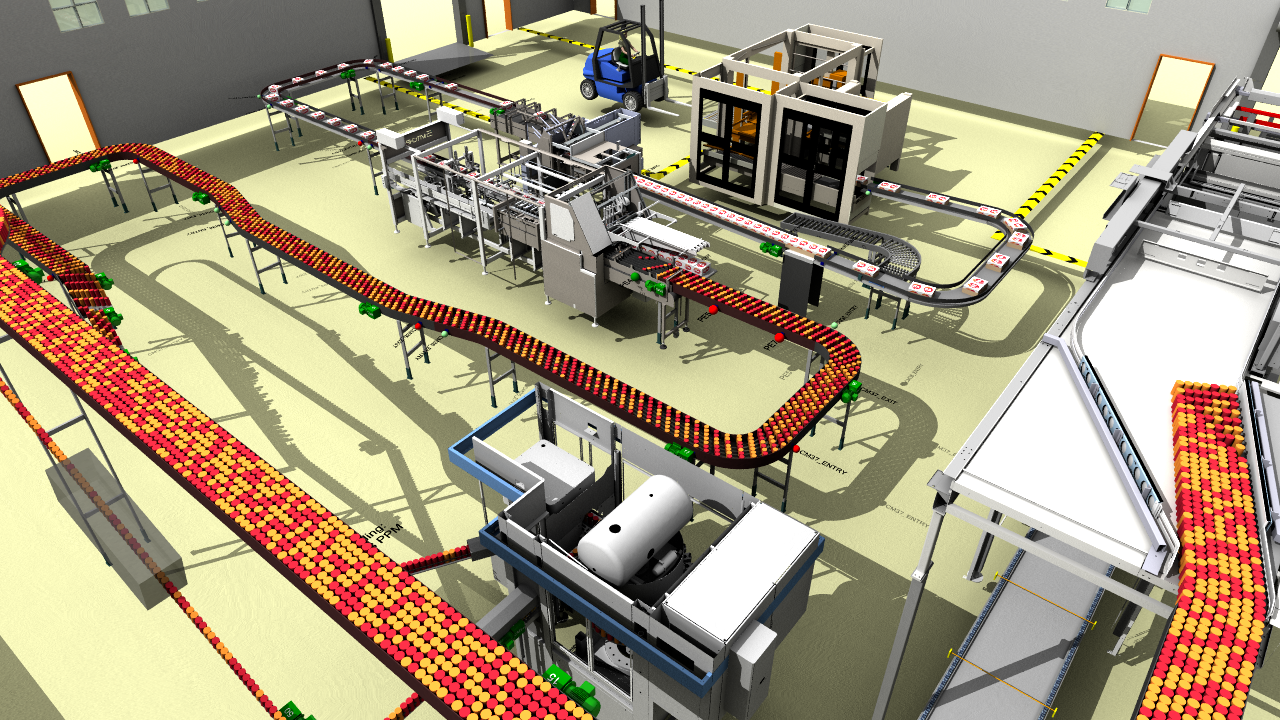

Mit einer virtuellen Umgebung sind Sie immer einen Schritt voraus

Herkömmliche Design- und Inbetriebnahmeverfahren für Maschinen und Produktionsanlagen können kostenintensiv sein und eine schnelle Markteinführung behindern. Konsumgüterhersteller nutzen deshalb zunehmend die Emulation für Forschung, Tests und Verfahrensprüfungen in einem virtuellen Raum – bevor tatsächliche Änderungen am Anlagenlayout und an den Arbeitsabläufen vorgenommen werden.

Der Einsatz eines virtuellen Systems, das echte Betriebslogik nutzt und sich mit den SPS verbinden lässt, trägt dazu bei, den Ressourceneinsatz von der Designphase bis zur Produktion zu minimieren. Mit einem Emulationsmodell erreichen Sie zwei Dinge:

- Sie sind in die Lage, Steuerungen vollständig zu prüfen und damit Abweichungen und Risiken für Ihr Projekt zu minimieren. Hier können Sie das Zusammenspiel mechanischer CAD-Abläufe und logischer Operationen testen.

- Sie können Tests abseits vom kritischen Pfad des Projekts parallel zum Systemaufbau und unmittelbar nach der Festlegung des Designs durchführen.

Einige Kunden haben uns berichtet, dass Sie bei einer Abfüllanlage die Inbetriebnahmezeiten der Steuerungen vor Ort von drei Wochen auf vier Tage verkürzen konnten. Einsparungen in dieser Größenordnung sind typisch und stellen einen großen Anreiz für die Einführung eines solchen Systems dar.