Das Ziel jedes Industrieherstellers ist die Optimierung der Betriebsabläufe. Aber die Abhängigkeit von unterschiedlichen Systemen, die auf verschiedenen Plattformen betrieben werden, kann dem im Weg stehen und Risiken mit sich bringen.

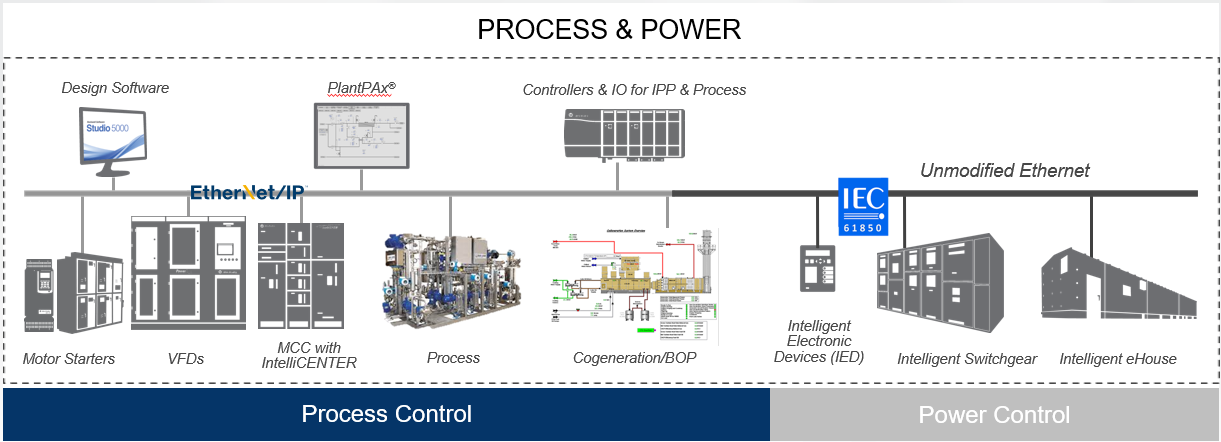

Verschiedene Betriebselemente wie das Prozessleitsystem, die Frequenzumrichter (VFD), Motor Control Center, Instrumentierung, Steuerungssoftware und Energiemanagementprogramme müssen als integrale Bestandteile der Produktion zusammenarbeiten.

Wenn sich diese Elemente jedoch auf separaten Plattformen befinden, multiplizieren sich die Installations-, Betriebs- und Wartungskosten – wie auch die damit verbundenen Risiken. Die Implementierung vorab getesteter Lösungen für eine einzelne Plattform ist hilfreich. Doch je größer und komplexer Industriebetriebe werden, desto größer sind die Risiken wie ungeplante Ausfallzeiten und Schwachstellen in der Cybersicherheit.

Ein strategischer, einheitlicher Ansatz trägt dazu bei, die Gesamtbetriebskosten zu senken, Risiken zu minimieren und Datenintelligenz sowie umfassende Transparenz im gesamten Unternehmen zu schaffen. Er wirkt sich positiv auf betriebliche Prozesse aus, darunter Energiemanagement, Anlagenleistungsmanagement, Prozessmanagement, Sicherheit, Cybersicherheit und Produktionsanalysen.

Eine einheitliche Plattform vereinfacht alles

Eine einheitliche Architektur hilft bei der Verwaltung und Optimierung der komplexen Systeme eines Herstellers, darunter Prozesssteuerung, Energieverwaltung, Frequenzumrichter, Motor Control Center, Sicherheitssysteme und mehr. Der Betrieb einer Plattform anstelle von zwei oder mehr hat offensichtliche Effizienzvorteile, doch diese Strategie bietet noch weitere Vorteile.

Traditionell sind Prozess- und Stromsteuerung getrennte Funktionen mit unterschiedlichen Mitarbeitern, doch bei der Verwendung moderner Technologien sind Strom- und Prozesssteuerung nicht mehr getrennt. Unternehmen entscheiden sich zunehmend dafür, beides zu verbinden, um den Betrieb effizienter zu machen.

Die Stromversorgung ist eine natürliche Erweiterung von Prozesssteuerungsfunktionen, Ethernet-IP-Netzwerken, Cybersicherheitsplanung, Sicherheit und dezentraler E/A. Integrierte Prozess- und Stromversorgungssysteme nutzen die Vorteile einer einzelnen Automatisierungsplattform, die funktionsübergreifende Transparenz und interaktive Kommunikation ermöglicht und die Umgebung für Bediener in einer vernetzten Anlage, einem Werk oder einer Mine vereinfacht. Die Konsolidierung der Prozesssteuerungs- und Stromversorgungsinfrastruktur für die Produktionsautomatisierung auf einer einzigen Plattform bietet einen ganzheitlichen Überblick über das Fertigungsunternehmen und stellt Bedienern die Informationen zur Verfügung, die sie benötigen, wenn sie sie benötigen.

Ein einziges einheitliches System verbessert die Transparenz und vereinfacht die Wartung und Bedienerschulung. Informationen aus den verschiedenen Produktionsprozessen können aggregiert und kontextualisiert werden. Diese Informationen liefern wertvolle Einblicke aus mehreren Quellen, um datengestützte Entscheidungen in Echtzeit zu unterstützen. Dies führt zu Maßnahmen, die die Produktivität verbessern, Kosten senken, die Qualität aufrechterhalten und Risiken mindern.

Die Überlagerung von Produktions- und Stromdaten in Echtzeit liefert Dateneinblicke, die Möglichkeiten für verbesserte Energieverwaltungsstrategien, Verbesserungen des Produktdesigns und Nachhaltigkeitsgewinne aufzeigen. Die Analyse von Prozess- und Stromdaten in ähnlichen Formaten unterstützt die Optimierung der gesamten Infrastruktur.

Transparenz und Echtzeitdateneinblicke

Die vereinfachte Hardware-Bedienung und Software-Programmierung helfen Industrieunternehmen, die bekannten Herausforderungen für ihre Mitarbeiter zu bewältigen. Spezialisiertes historisches Wissen wird erfasst, kontextualisiert und genutzt, um Dateneinblicke zu schaffen, die Mitarbeitern zur Verfügung stehen und die betriebliche Konsistenz fördern. Anstatt Schulungen für mehrere Betriebssysteme zu absolvieren, können sich Anlagenbetreiber auf das Erlernen eines Systems konzentrieren und von einer modernisierten digitalen Sicht auf das Unternehmen profitieren. Diese einheitliche Visualisierung verbessert die Benutzerfreundlichkeit und trägt zur Verbesserung von Qualität und Sicherheit bei.

Echtzeitdaten und -informationen im gesamten Unternehmen unterstützen die Effizienz, und die Effektivität hilft Mitarbeitern bei der Verbesserung der Betriebsabläufe. Mit Zugriff auf diese Daten können Mitarbeiter einen wissensbasierten Ansatz für Entscheidungen und Maßnahmen wählen, die die Optimierung unterstützen. Diese erhöhte Transparenz hilft den Mitarbeitern, ihren Beitrag auf einer strategischeren Ebene zu leisten, und erhöht die Produktivität und das Engagement der Mitarbeiter.

Auch dezentraler Zugriff und Prozessüberwachung steigern die Effizienz. Der dezentrale Bediener kann Echtzeitdateneinblicke aus dem System erhalten und diese schneller und von jedem Ort aus jederzeit verarbeiten. Darüber hinaus profitieren Bediener von optimierten Schulungen, weniger Komplexität, verbesserter Fehlerbehebung und effizienteren Sicherheitssystemen.

Das Risiko für die Cybersicherheit reduzieren

Produktionseinrichtungen müssen heute Vorkehrungen treffen, um Mitarbeiter, Anlagen und geistiges Eigentum vor anhaltenden Cyberangriffen zu schützen. Um einen belastbaren und sichereren Betrieb aufzubauen, können Hersteller von einer einzelnen Plattform profitieren, die Anlagenbestand, Schwachstellenmanagement und Risikobehebung in Echtzeit bietet.

Die Transparenz von Ressourcen im Netzwerk ist entscheidend für die Effektivität der Cybersicherheit. Die Fähigkeit, anfällige Ressourcen zu finden und zu bewerten und jeder einen Risikofaktor zuzuweisen, hilft bei der Verhinderung von Cyberangriffen, die eine Anlage lahmlegen können. Da Sicherheit und Schutz Teil eines jeden Fertigungsbetriebs sind, müssen Hersteller eine Vielzahl von Cybersicherheitsangeboten einsetzen, z. B. wie die von Verve®, um Tausende von Cybersicherheitsrisiken zu minimieren.

Unternehmen können Gegenmaßnahmen ergreifen und die Norm IEC 62443 implementieren, um Cyberbedrohungen auf einer einzelnen Plattform zu mindern. Cybersicherheitspatches können kontinuierlich dezentral in das System hochgeladen werden.

Stellen Sie sich Ihre einheitliche Architektureffizienz vor

Ein Prozessleitsystem wie PlantPAx® von Rockwell Automation kann auf derselben Plattform wie die Stromversorgung, Frequenzumrichter und Motor Control Center ausgeführt werden (siehe Abbildung 1). Batch- und kontinuierliche Prozessabläufe können auch auf einer gemeinsamen Plattform betrieben werden.

Diese Synergien und die Möglichkeit, auf Simulations- und digitale Technologien wie Emulate3D™ zuzugreifen, senken die Kosten für Design, Integration, Engineering und Schulung, wodurch die CapEx-/OpEx-Kosten reduziert und Ihre Kapitalrendite (ROI) erhöht werden können.