Für den in Minnesota ansässigen Ausrüstungslieferanten Aagard beruht der Erfolg auf engen Partnerschaften mit seinen Kunden – und einem unermüdlichen Streben nach Technologien, die innovative, wirkungsvolle Verpackungslösungen ermöglichen.

„Eines unserer wichtigsten Leistungsversprechen ist unser kooperativer Ansatz“, meint Jason Norlien, Vice President of Technical Sales bei Aagard. „Unsere Anwendungsingenieure arbeiten direkt mit unseren Endkunden zusammen, um Ideen zu erarbeiten und maßgeschneiderte Lösungen zu entwickeln, die deren Anforderungen erfüllen und ihre Erwartungen oft übertreffen.“

Das Unternehmen sieht sich zunehmend mit Kundenanforderungen nach flexibleren Endverpackungsoptionen konfrontiert.

„E-Commerce wird sich mit Sicherheit zu einem größeren Segment entwickeln“, so Norlien. „Fabriken müssen flexibel genug sein, um kleinere SKUs zu produzieren – und möglicherweise sogar direkt an die Verbraucher zu liefern. Sie suchen auch nach besseren Möglichkeiten, die Verpackung von Sortenkartons zu automatisieren.“

Aagard konzentriert sich intensiv auf den einfallsreichen Einsatz der Steuerungstechnologie und der digitalen Tools von Rockwell Automation, um diese und andere neue Herausforderungen der Branche zu lösen.

Neudefinition von Flexibilität mit flexiblen Transportsystemen und Robotik

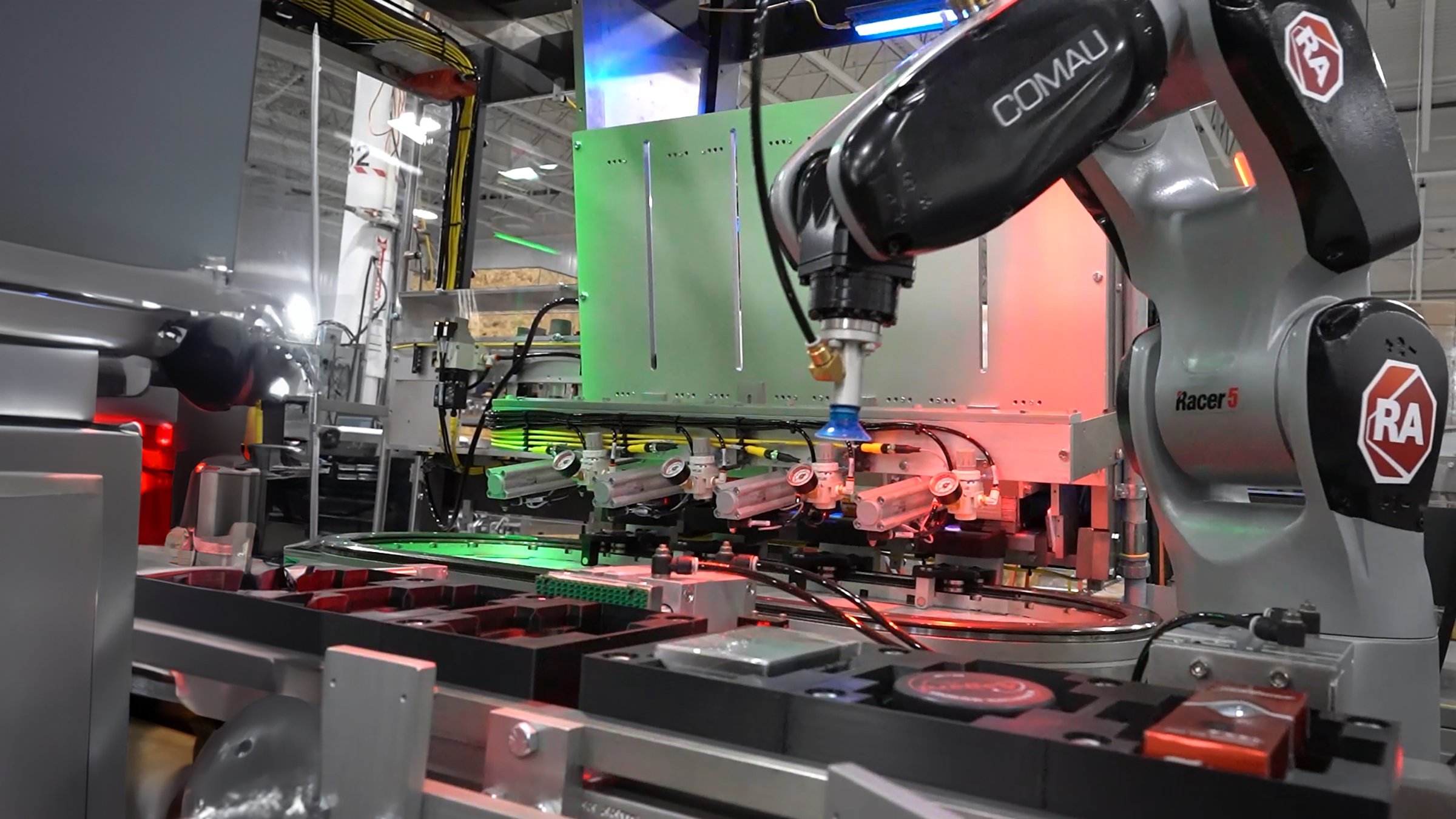

Um die von den Kunden geforderte Flexibilität und Effizienz der Anlagen zu erreichen, setzt Aagard häufig auf Robotik – und das flexible iTRAK®-Transportsystem von Rockwell Automation. Die neuesten Entwürfe des Unternehmens kombinieren beide Technologien in einer Anwendung, um den Anforderungen der Sortenverpackung gerecht zu werden.

„Mit den Technologien, die vor zehn Jahren zur Verfügung standen, war das manuelle Umpacken von Sorten der praktischste Ansatz“, so Norlien. „In der Regel wurden verpackte Kisten mit einem einheitlichen Produkt an Co-Packer versandt, geöffnet und von Hand umgepackt.“

Die automatisierten Sortenverpackungslösungen des Unternehmens zielen darauf ab, diese Gleichung zu ändern – und Abfall sowie Arbeitsaufwand zu minimieren.

Im Gegensatz zu herkömmlichen Förderanlagen, die auf einer festen Geschwindigkeit und Steigung basieren, ermöglicht das flexible iTRAK-Transportsystem die unabhängige Steuerung mehrerer magnetisch angetriebener Förderer für den Produkttransport. In einem iTRAK-System lassen sich Beschleunigungen, Abbremsungen, Geschwindigkeiten und Positionen programmieren – und wenn das System einmal angelaufen ist, passt es die Geschwindigkeiten und Abstände automatisch an.

In einem Aagard-Kartonverpackungssystem wird iTRAK mit Portalrobotern kombiniert, um verschiedene Geschmacksvarianten desselben Produkts in Tausenden von Konfigurationen zu verpacken. In einem neuen Entwurf übergibt iTRAK verschiedene Produkte an einen sechsachsigen Knickarmroboter, der personalisierte Mehrfachpackungen kommissioniert und zusammenstellt. Die Möglichkeiten sind nahezu unbegrenzt.

„Der Einsatz von Robotern in Verbindung mit einem flexiblen Transportsystem ermöglicht es den Bedienern, die Konfiguration der Kartons im Handumdrehen zu ändern, indem sie einfach das richtige Rezept auf der Bedienerschnittstelle auswählen“, so Jonas Capistrant, Leiter der Anwendungstechnik bei Aagard.

Mehrere Technologien. Eine Entwicklungsplattform.

In der Vergangenheit war die Integration von Robotik, flexiblen Transportsystemen und anderen mechatronischen Technologien in die Steuerungsplattform eines Systems ein mühsamer und zeitaufwändiger Prozess. Bei einer herkömmlichen Anwendung wird jede dieser Technologien auf einer separaten Steuerung ausgeführt.

„Die Herausforderung bei diesem Ansatz besteht darin, dass man Mitarbeiter braucht, die sich mit den Steuerungen von Drittanbietern auskennen und wissen, wie man sie in die Steuerungsplattform integriert“, so Capistrant.

Mit der integrierten Kinematik-Robotersteuerung, die in den Logix-Steuerungen von Rockwell Automation verfügbar ist, kann Aagard nun einen einheitlichen Ansatz für das Systemdesign verfolgen. Die Kinematikfunktionen ermöglichen es der Steuerung, einen mehrachsigen Roboter zu steuern. Dadurch werden zusätzliche Steuerungen, Software und spezielle Funktionsblöcke überflüssig, die normalerweise bei der Integration eines Roboters in eine Verpackungsanwendung erforderlich sind.

„Wenn man weiß, wie man ein System in einer Rockwell Automation-Steuerung mit ‚XYZ‘-Koordinaten programmiert, kann man auch die Roboter programmieren“, erklärt Capistrant. „Das ist für uns von großem Vorteil, da wir keine eigenen Mitarbeiter für die Steuerungstechnik beschäftigen müssen, die mehrere Steuerungsplattformen unterstützen können – und unsere Kunden müssen das auch nicht.“

Steigerung der Konstruktionsproduktivität durch Simulation

Um die Produktivität in der Entwicklung und das Concurrent Engineering weiter zu unterstützen, setzt Aagard auf die Emulate3D™-Technologie. Diese Simulations-/Emulationssoftware stellt dynamische Modelle – oder „digitale Zwillinge“ – bereit, mit denen technische Herausforderungen in der virtuellen Welt frühzeitig während des Entwicklungszyklus des Systems gemeistert werden können.

„Wir können die Roboter funktionsfähig machen, bevor sie überhaupt gebaut wurden“, erläutert Capistrant. „Dies ist ein großer Vorteil bei der Einführung neuer, komplexer Technologie und erleichtert zudem die Zusammenarbeit mit Außendienstmitarbeitern, die unabhängig von ihrem Standort am System arbeiten können.“

Bessere Wege zur Unterstützung der Belegschaft: Rapid LaunchTM & AR

Aagard hat erkannt, dass die flexible Maschinenleistung auch von qualifizierten Mitarbeitern abhängt. Aus diesem Grund und um seine Kunden zu unterstützen, sucht das Unternehmen ständig nach Möglichkeiten, den Betrieb, die Umrüstung und die Wartung der Maschinen zu erleichtern.

„In den letzten Jahren hat sich Aagard sehr darauf konzentriert, die Umrüstungsprozesse zu verbessern“, so Capistrant. „Wir wissen, dass erfahrene Bediener nur schwer zu finden sind, deshalb gestalten wir unsere Geräte so, dass sie bei einer Umrüstung weniger fehleranfällig sind.“

Insbesondere hat das Unternehmen Rapid Launch-Funktionen entwickelt, die es jedem Bediener – auch mit minimaler Schulung – ermöglichen, jede Produktgröße innerhalb eines bestimmten Bereichs einfach einzurichten. In Zukunft wird Rapid Launch bei allen neuen Anlagen von Aagard zur Standardausstattung gehören.

Das Unternehmen prüft außerdem Möglichkeiten, sein Schulungsportfolio um Erfahrungen mit Vuforia® Augmented Reality (AR) zu erweitern.

„AR ist sicherlich attraktiv, vor allem angesichts der Herausforderungen, mit denen unsere Kunden bei der Schulung von Arbeitskräften konfrontiert sind“, so Norlien. „Wir sehen, in welche Richtung sich die Technologie entwickelt, und beginnen, Wege zu finden, sie zu nutzen.“

Erfahren Sie mehr über unsere OEM-Lösungen.