Recommended For You

Herausforderung

- Unzuverlässige Bedienerschnittstellen-Infrastruktur führte regelmäßig zu Systemabstürzen und mit langen Abschaltungen und 40-minütigen Neustartzeiten

Lösungen

- FactoryTalk View-Software wurde zur Entwicklung von Bedienerschnittstellen implementiert

- FactoryTalk Historian-Datenmanagement-Software bietet besseren Zugriff auf Echtzeit- und historische Daten

- Migration auf virtuelle Server mit einer PlantPAx-Plattform auf VMware-Basis

Ergebnisse

- Ausfallzeiten bei Instandhaltungsarbeiten eliminiert

- Server-Neustartzeit von 40 auf 5 Minuten gesenkt

- Implementierung neuer virtueller Server dauert jetzt 30 Tage statt 60 Tagen bei physischen Servern, Anzahl physischer Server von 15 auf 6 reduziert

- Datenerfassung zehnmal schneller als im vorherigen System, bessere Datenmanagement-Tools für ein wachsendes System

Hintergrund

Petroamazonas ist der führende Ölproduzent von Ecuador und als solcher verantwortlich für fast zwei Drittel der nationalen Ölproduktion. Nach einem Zusammenschluss mit Petroecuador EP im Jahr 2013 konnte das Unternehmen seine Produktionsraten auf den gegenwärtigen Stand von 355 000 Barrel pro Tag mehr als verdoppeln.

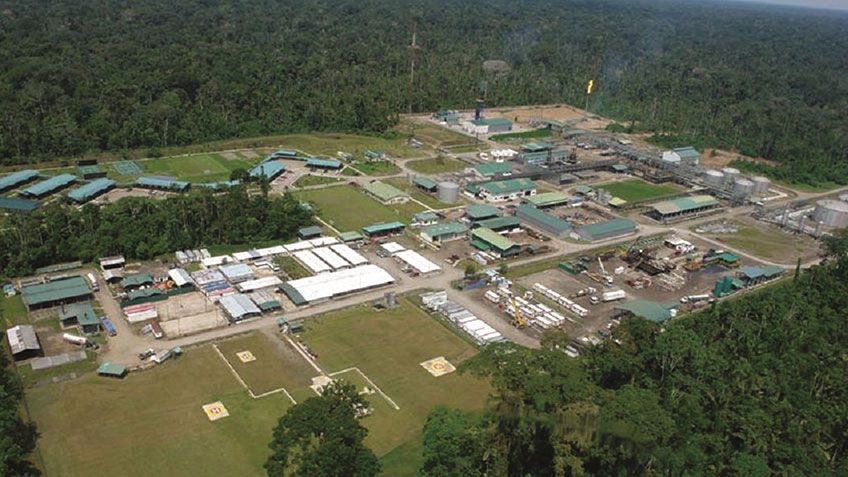

Der Hauptsitz des Unternehmens liegt in Quito, der Hauptstadt von Ecuador, doch Erdölsuche, Entwicklung und Produktionsbetrieb finden an 17 verschiedenen Standorten überall im Land statt. Die Mehrzahl dieser Standorte befindet sich im dschungelbewachsenen Oriente-Becken im Osten Ecuadors.

Zuvor wurden die meisten Unternehmensstandorte durch unterschiedliche Öl- und Gasunternehmen betrieben. Die Unternehmen erstanden oder entwickelten einen Standort, betrieben ihn für kurze Zeit und überließen ihn dann Petroamazonas. Standardisierte Prozesse oder Ausrüstung waren an diesen Standorten daher Mangelware.

Petroamazonas musste seine Systeme und Prozesse standardisieren, um die Effizienz zu steigern und Reparatur und Instandhaltung zu vereinfachen. Um die Konnektivität des Unternehmens zu verbessern, arbeitete es gemeinsam mit Rockwell Automation an einer Standardisierung der Bedienerschnittstellen-Infrastruktur und an der Virtualisierung seiner Server, um Ausfallzeiten und Ausrüstungsausgaben zu senken.

Herausforderung

Petroamazonas erstand zwei neue Produktionsstandorte, das Eden Yuturi-Feld und das Indillana-Feld, die etwa 81 000 Barrel Öl pro Tag ausstoßen. Als das Unternehmen die Felder übernahm, wurde deutlich, dass die Bedienerschnittstellen-Infrastruktur, die an beiden Standorten gleich war, veraltete und ein Upgrade oder einen Ersatz erforderte. Die HMI-Softwareplattform war instabil, und das Betriebssystem war mit seinen fehlenden Lizenzen und den mehrfach vorhandenen seriellen Schlüsseln überholt. Die physischen Server hatten ihren Garantiezeitraum ebenfalls überschritten.

„Die Infrastruktur war nicht mehr zuverlässig, was für unsere Bediener in den Einrichtungen zu echten Problemen führte“ erzählt Javier Maldonado, Technical Application Supervisor bei Petroamazonas. „Es wurde ein Punkt erreicht, an dem täglich über Probleme an den Standorten berichtet wurde. Regelmäßige Systemabstürze führten dazu, dass Server neu gestartet werden mussten, weil es keine Reserveserver gab, und die 40-minütige Neustartzeit führte zu längeren Systemabschaltungen.“

Die vorhandene Infrastruktur konnte den Anlagenmitarbeitern außerdem nur eingeschränkte Informationen liefern. Die Bediener hatten zum Beispiel keine Möglichkeit, historische Daten zu sammeln und zu analysieren, die ihnen dabei hätten helfen können, Trends zu erkennen und den Betrieb an den Standorten zu verbessern.

Parallel hierzu wuchsen die Öl- und Gasanwendungen der Felder Eden Yuturi und Indillana in Größe und Anspruch. Daher mussten die Einrichtungen erweitert werden, und es waren mehr Tags, Alarme und Services erforderlich. Dies führte an den Standorten zu einer Erhöhung der Anzahl der physischen Datenserver, was die Rechenzentren an die Grenze ihrer Kapazität trieb.

Petroamazonas wollte die Verfügbarkeit, Zuverlässigkeit und Wartbarkeit der Bedienerschnittstellen-Infrastruktur an beiden Standorten erhöhen und auch die Unternehmensressourcen optimieren.

Lösung

An den neuen Standorten Eden Yuturi und Indillana wurde bereits Hardware von Rockwell Automation eingesetzt, darunter Allen‑Bradley® ControlLogix®- und CompactLogix™-Steuerungen. Petroamazonas entschied sich daher wegen der Kompatibilität und einfachen Integration der Software in die bestehende Hardware für FactoryTalk® View- und FactoryTalk Historian-Software von Rockwell Automation zur Erfüllung der Leistungs-, Transparenz- und Datenmanagement-Anforderungen.

Die FactoryTalk View-HMI-Software ist hinsichtlich Look and Feel und Navigation einheitlich gestaltet, wodurch Petroamazonas Entwicklungs- und Schulungszeit einspart. Die Software lässt sich für Anwendungen auf einzelnen Maschinen ebenso verwenden wie für übergeordnete Anwendungen auf Unternehmensebene, und sie bietet den Mitarbeitern von Petroamazonas Zugriff auf Echtzeit- und historische Daten.

Rockwell Automation unterstützte das Projekt über sein Büro in Guayaquil, Ecuador, und bot auch einen Lizenzaustausch für den größten Teil der ersetzten Software an.

Statt die neue Bedienerschnittstellen-Architektur auf der alternden physischen Infrastruktur der beiden Standorte vorzubereiten, zu testen und bereitzustellen, was die ohnehin überlasteten Rechenzentren weiter unter Druck gesetzt hätte, entschieden sich Maldonado und sein Team für einen komplett neuen Ansatz: Virtualisierung. Rockwell Automation und das IT-Team von Petroamazonas migrierten gemeinsam an beiden Standorten die Bedienerschnittstellen-Plattformen von physischen auf virtuelle Server.

„Die Virtualisierung eröffnete attraktive Möglichkeiten für Sicherung und Datenschutz und ermöglichte mehr Flexibilität bei zukünftigen Änderungen“, erklärt Maldonado. „Wir haben ein Upgrade auf ein modernes Prozessleitsystem durchgeführt und die PlantPAx®-Plattform von Rockwell Automation virtualisiert, wegen der Kompatibilität mit den von uns verwendeten Anwendungen und weil wir wussten, dass die Migration mit minimaler Beeinträchtigung unseres Betriebs reibungsloser verlaufen würde.“

Das PlantPAx-Prozessautomatisierungssystem basiert auf einer Standardarchitektur. In virtualisierten Systemen liefern PlantPAx Virtual Image Templates die PlantPAx-Kernsystemelemente als vorkonfigurierte Vorlagen zum Einsetzen.

Im Vorfeld der Migration klonte das IT-Team von Petroamazonas an beiden Standorten die physischen Server zu virtualisierten Servern und bereitete neue Servervorlagen vor. Für die neuen virtualisierten Infrastrukturen wurden Speichergrößen berechnet, und in beiden Architekturen wurde die Redundanz validiert. Das Eden Yuturi-Feld migrierte von acht physischen Servern auf drei physische und 16 virtuelle Server. Das Indillana-Feld ging von sieben physischen Servern zu drei physischen und 13 virtuellen Servern über.

Ergebnisse

Die aufgerüstete Bedienerschnittstellen-Infrastruktur mit Virtualisierung zeigte sofort nach der Implementierung an beiden Standorten Ergebnisse.

„Die Datenerfassung geht mit der FactoryTalk-Software zehnmal schneller vonstatten als mit unserem vorherigen System“, erzählt Maldonado. „Dieses Bedienerschnittstellen-System ist stabiler, zuverlässiger und funktionsreicher als das alte System. Es ermöglicht unseren Bedienern, die Prozesse effektiver zu überwachen und im täglichen Betrieb bessere Entscheidungen zu treffen. Außerdem hilft es uns bei der Verwaltung einer wachsenden Anzahl an Tags, die nun an beiden Standorten die 190 000 erreicht haben.“

Die virtualisierte Infrastruktur hat durch reduzierte Ausfallzeiten zu messbaren Verbesserungen geführt. Bei Instandhaltungsarbeiten kommt es an den Standorten zu keinerlei Ausfallzeiten mehr, und die Server-Neustartzeit wurde von 40 auf 5 Minuten gesenkt. Die Entscheidung, virtuelle statt physischer Server zu verwenden, hat außerdem den Kapitalaufwand des Unternehmens um 70 % gesenkt.

Auch die Implementierung neuer Server wurde drastisch verkürzt. Ein virtueller Server lässt sich in circa 30 Minuten implementieren, wofür bei einem neuen physischen Server etwa 60 bis 70 Tage benötigt werden.

Auf Grundlage der Projektergebnisse an den Standorten Eden Yuturi und Indillana entschied sich Petroamazonas, die an den anderen Standorten verwendeten Bedienerschnittstellen-Plattformen zu analysieren. Jetzt arbeitet das Unternehmen daran, das gleiche System an 13 weiteren Standorten einzuführen, um das Connected Enterprise vollständig zu realisieren.

Die oben genannten Ergebnisse beziehen sich speziell auf die von Petroamazonas in Kombination mit weiteren Produkten genutzten Produkte und Services von Rockwell Automation. Die jeweiligen Ergebnisse können sich von Kunde zu Kunde unterscheiden.

Veröffentlicht 1. Oktober 2015