Recommended For You

Herausforderung

- Bedarf an verbesserter Transparenz der Produktionsprozesse, um eine detailliertere Berichterstellung für die vielen Kundenbestellungen zu ermöglichen

- Automatische Erfassung von Daten aus alten Steuerungen für jeweils einen einzigen Fertigungsbetrieb

- Bedarf an granularen Berichten in Echtzeit, um einen Wettbewerbsvorteil zu erhalten

Lösungen

- Manufacturing Intelligence - FactoryTalk Historian SE-Software für den Zugriff auf Produktionsinformationen, Trends in den betrieblichen Abläufen und historische Daten

- Verbesserte Transparenz - FactoryTalk VantagePoint-Software strukturiert Informationen aus verschiedenen Datenquellen und bietet Tools zur Analyse und Berichterstellung

Ergebnisse

- Verbesserte Kundenerfahrung, ermöglicht das Anzeigen der Bestellung in Echtzeit

- Neue Berichterstellungsmethoden für Bediener zur Rückverfolgung der Trends, Vorhersage der Planung und Reduzierung der Ausfallzeit

- Verbesserte Wettbewerbsposition

Hintergrund

Die Umwandlung menschlicher und tierischer Zellen in Medikamente wie Insulin und Antibiotika ist ein komplexer, hochentwickelter Prozess.Er findet in Mischgeräten statt, die die lebenswichtigen und heilenden Materialien trennen und extrahieren.

Ausrüstung aus Edelstahl ist schon seit Langem ein wichtiger Aspekt dieses Prozesses, doch die effektive Desinfizierung des Edelstahls erfordert zeit- und kostenaufwendige Mittel.Unternehmen aus den Bereichen Life Science und Gesundheitswesen wenden sich daher oft einer effizienteren und kostengünstigeren Lösung zu:Für die Mischgeräte werden während des Prozesses Einwegbeutel verwendet, die danach weggeworfen werden.Durch die Einwegbeutel entfällt die Desinfizierung der Edelstahl-Mischgeräte, wird die Gefahr einer Kreuzkontamination verringert und die Zeit zwischen den Batches verkürzt.

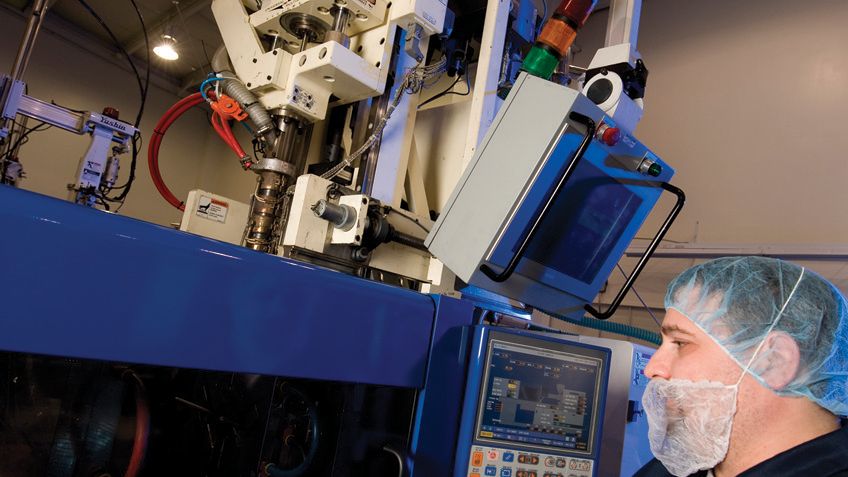

ASI (Advanced Scientifics Inc.) ist ein branchenführender, weltweiter Hersteller von Einwegsystemen für die Biotechnologie und ein führender Hersteller dieser Einwegbeutel für eine Vielzahl von Unternehmen aus den Bereichen Life Science und Gesundheitswesen.Das Unternehmen wollte seine Datenerfassungs- und Berichterstellungsfähigkeiten in puncto Verbrauch der Beutel erweitern, die Qualitätskontrolle der Kundenbestellungen verbessern sowie jedem Kunden akkurate und aktuelle Informationen über den Status seiner Bestellung bieten.

Herausforderung

Einer der Hauptwettbewerbsvorteile von ASI besteht darin, Produkte schnell und individuell herzustellen, um die Anforderungen jedes Kunden zu erfüllen.Zur Gewährleistung dieser Art von Flexibilität müssen Bediener oft die Konfiguration einer Linie ändern, um die verschiedenen Spezifikationen einzuhalten, einschließlich der Größe der Bestellung, des Beuteltyps und der gewünschten Lieferfrist.ASI benötigte transparentere Prozesse, um diesen verschiedenen Anforderungen gerecht zu werden, die Produktion zu optimieren und den Kunden Prozess- und Produktionsinformationen über ihre Bestellungen anzubieten.

Einige Schritte des Prozesses mussten von den Bedienern immer noch manuell ausgeführt werden.ASI wünschte sich nicht nur einen komplett automatisierten Datenerfassungs- und Berichterstellungsprozess, sondern auch einen besseren granularen Einblick in Echtzeit in jeden Parameter.Dies würde eine bessere Kontrolle über den Prozess sowie mehr Transparenz für die Alarmbedingung ermöglichen, um Ausfallzeiten zu verringern.

Eine solche Transparenz ist ebenfalls für die Kunden wichtig.Die konsistente Dokumentation und Genauigkeit jedes Durchlaufs ist für die Compliance von Unternehmen aus den Bereichen Life Sciences und Gesundheitswesen unerlässlich.Daher machte ASI es sich zum nächsten Ziel, Berichte erstellen zu können, die den Kunden einen notwendigen Einblick in das Endprodukt ermöglichten.

Lösung

ASI benötigte die richtige Software, um dieses Ziel zu erreichen.Das Unternehmen beauftragte Automated Control Concepts Inc. (ACC), einen Solution Partner des Rockwell Automation PartnerNetwork™-Programms, eine Lösung zu entwerfen und bereitzustellen, die auf der FactoryTalk®-Software von Rockwell Automation basiert.

„Die Wahl musste auf die FactoryTalk-Software fallen, da sie sich nahtlos in unsere bereits vorhandene Rockwell Automation-Hardware integrieren ließ, d. h., es waren nur minimale Änderungen und Unterbrechungen im Prozess notwendig“, erklärte Rudy Pavlik, Engineering Manager von ASI.

Die FactoryTalk VantagePoint-Software greift auf Daten präziser Durchlaufmomente zu und ermöglicht den Bedienern, verschiedene Parameter in Echtzeit auf dem Dashboard zu sehen, einschließlich der einst manuell gesammelten Daten.ASI kann für die Betriebsleiter einen detaillierten Bericht erstellen, damit diese verschiedene Parameter – einschließlich Versiegelungsdruck und Temperatur, Trends und Maschinenstatus – zurückverfolgen und so eine Qualitätskontrolle pro Beutel gewährleisten können.

Bediener können ebenfalls den Status jeder Maschine in der Linie verfolgen (ob sie läuft, stillsteht oder angehalten wurde) und daraufhin akkurat voraussagen, wann ein Auftrag erledigt ist und ein anderer beginnen kann.

Für seine Kunden kann ASI schnell Berichte mit präzisen Prozessdaten für jedes einzelne produzierte Teil erstellen, einschließlich Temperatur, Druck und Zeit.

Mithilfe der FactoryTalk Historian Site Edition-Software können ASI-Bediener historische Daten aufzeichnen und zurückverfolgen, um Betriebstrends zu bestimmen.„Durch die Integration der Informationen von den einzelnen Maschinen und der gesamten Linie können wir die Parameter dann und dort anpassen, wo sie gebraucht werden. Dies verbessert die Effizienz innerhalb der Anlage“, so Pavlik.

Ergebnisse

Die verbesserte Transparenz des Prozesses hat den Betrieb effizienter gestaltet und die Wettbewerbsposition von ASI verbessert.Einige Kunden besuchen sogar die Anlage während der Produktion und können den detaillierten Status der Bestellung bis auf die letzten fünf Beutel verfolgen.„Dieser Grad an Informationen beruhigt die Kunden von ASI und bestätigt die Qualität ihres Produkts“, so Michael Blechman, President, ACC.

Pavlik erklärte, dass die Rockwell Automation-Software bereits die Ausfallzeit verringert habe und das Unternehmen nach weiteren Möglichkeiten der Nutzung neuer Daten zur besseren Entscheidungsfindung Ausschau halte.

„Die Branchen Life Sciences und Gesundheitswesen unterliegen ständigen Veränderungen, und wir entwickeln uns gleichzeitig weiter“, führte Pavlik aus.„Unsere neuen, hochmodernen Berichtsfunktionen geben unseren Kunden das notwendige Vertrauen, komplett in Einwegsysteme zu investieren.“

Die oben genannten Ergebnisse beziehen sich speziell auf die von ASI in Kombination mit weiteren Produkten genutzten Produkte und Services von Rockwell Automation.Die jeweiligen Ergebnisse können sich von Kunde zu Kunde unterscheiden.

Veröffentlicht 1. August 2014