Seit der Gründung des Unternehmens durch Burl Massman in seiner Garage im Jahr 1978 hat sich viel verändert. Eines hat ist jedoch gleich geblieben. Das von ihm gegründete Unternehmen setzt weiterhin auf langfristige Kundenbeziehungen – und darauf, die Anforderungen moderner Verpackungen mit leistungsstarken, automatisierten Lösungen zu erfüllen.

Heute ist Massman Automation ein führender Anbieter von Verpackungsanlagen in Nordamerika. Vom seiner Hauptverwaltung in Villard, Minnesota, aus betreut das Unternehmen einen breiten Kundenstamm, der von kleinen Familienbetrieben bis hin zu Lohnverpackern und Fortune-500-Unternehmen reicht.

Massman hat im Laufe der Jahre viele Standardausführungen entwickelt, bietet aber auch maßgeschneiderte Lösungen für spezielle Anwendungsanforderungen – und für Herausforderungen der Industrie. Zwei Herausforderungen beherrschen heute die Verpackungsindustrie: Die steigende Zahl der SKUs und der zunehmende Bedarf an technischen Schulungen.

„Die vielfältigen Verpackungsanforderungen von E-Commerce, Dollar Stores, Club Stores und dem Lebensmitteleinzelhandel treiben den Bedarf an flexibleren Verpackungslinien in die Höhe“, so Mark Suchy, Senior Vice President of Sales and Marketing, Massman Companies.

„Außerdem benötigen unsere Kunden einfacher zu bedienende Anlagen mit detaillierten Diagnosemöglichkeiten, die eine schnelle Störungsbeseitigung ermöglichen – und Anleitungen zur Wartung“, fügt Suchy hinzu. „Wir investieren weiterhin in bessere Möglichkeiten zur Schulung der Bediener unserer Anlagen“.

Flink & äußerst produktiv

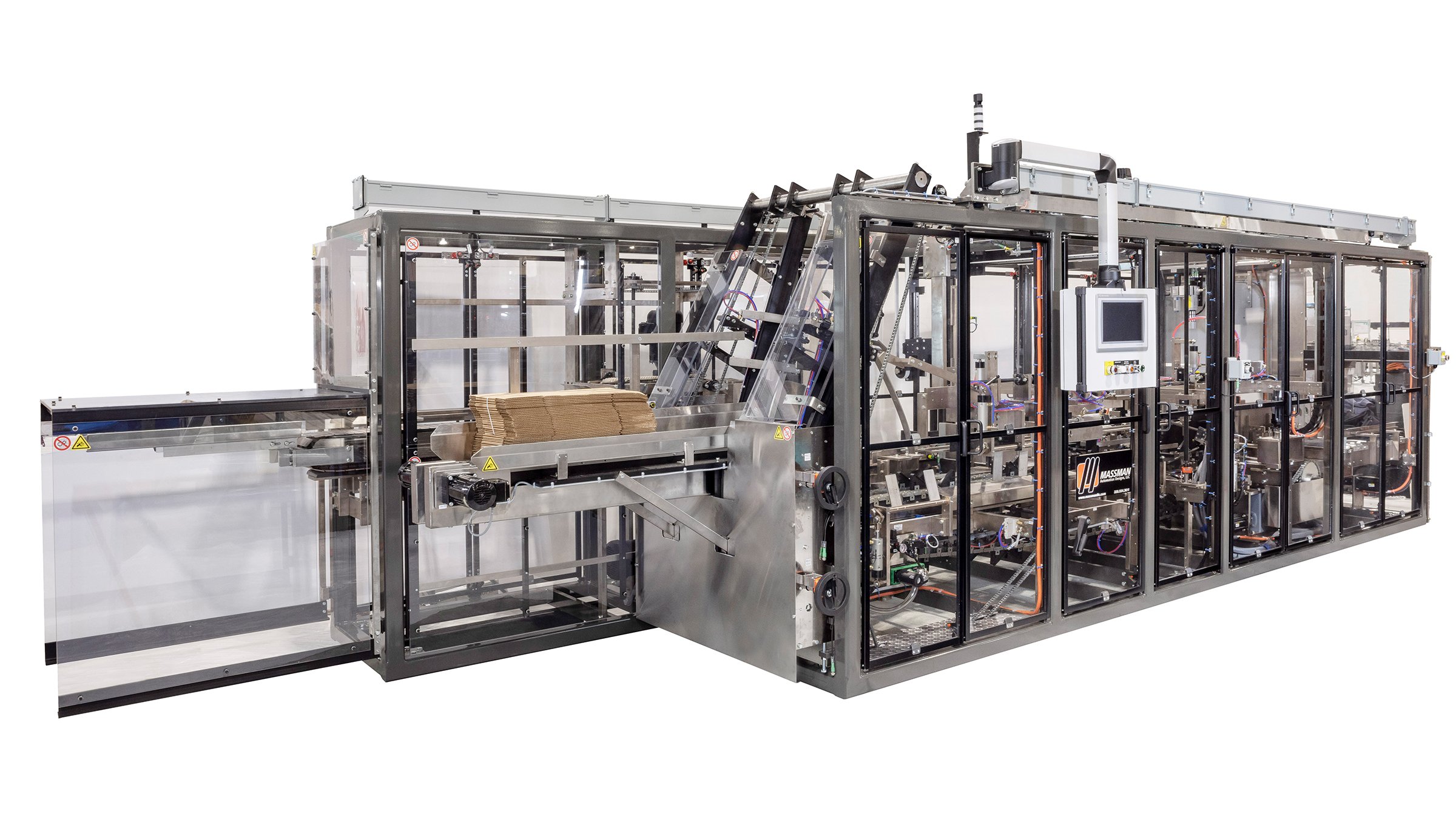

Um den Anforderungen der Industrie gerecht zu werden, hat Massman vor kurzem den Hochgeschwindigkeits-KD-Kartonsammelpacker entwickelt, eine Lösung, die mühelos zwischen verschiedenen Packmustern und Kartongrößen wechseln kann – und mit der vorgelagerten Linie Schritt hält. Der Kartonsammelpacker ist für Knockdown- (KD) oder Faltkartons (Regular Slotted Container, RSC) ausgelegt.

„Die Zeiten, in denen 12 Kartons mit der gleichen SKU in eine Kiste gepackt wurden – Tag ein, Tag aus – gehören der Vergangenheit an“, meint Suchy. „Es ist nicht ungewöhnlich, dass Hersteller pro Tag 8 bis 10 verschiedene Verpackungs-SKUs verarbeiten.“

Ein Lebensmittelhersteller könnte zum Beispiel eine ganze Schicht lang denselben Karton mit einer konstanten Geschwindigkeit verarbeiten, wobei Kartongrößen für 12, 10, 8 und 6 Einheiten zur Verfügung stehen könnten. Eine Linie, die 240 Kartons pro Minute verarbeitet, muss 12er-Kartons mit 20 Kartons pro Minute (CPM) verpacken – und 6er-Kartons mit 40 CPM.

„Diese höhere Geschwindigkeitsanforderung treibt uns natürlich zu einer Hochgeschwindigkeits-Servosteuerung anstelle von Luft für die meisten Mechanismen“, ergänzt Suchy. „Und zur Vereinfachung der Umstellung verfügt der KD-Kartonsammelpacker über eine rezeptgesteuerte Bedienersteuerung mit elektronischen Zählern, die es den Bedienern ermöglicht, das Packmuster auszuwählen und die Maschine ohne die herkömmlichen Umstellungsanweisungen in Papierform einzustellen.“

Effizientes, vereinheitlichtes Design

Der neue KD-Kartonsammelpacker zeichnet sich durch ein effizientes, vereinheitlichtes Design aus, das mehrere Arbeitsschritte verwaltet.

Ein Dosierförderband führt der Maschine flache Pappzuschnitte zu. Am Einleger gelangen die Pappzuschnitte in einen Hochgeschwindigkeits-Drehstapler, der die für den Karton benötigte Anzahl von Pappzuschnitten stapelt. Die gestapelten Pappzuschnitte gelangen zur Beladestation, wo die aufgerichteten Kartons seitlich beladen werden. Anschließend werden die Laschen des Kartons umgeschlagen, es wird Klebstoff aufgetragen, der Karton quadratisch geformt und dann zusammengedrückt. In der letzten Station werden die Kartons um 90° gedreht, um die Klappen oben und unten zu platzieren. Die Kartons verlassen das System und werden in der Regel zu den Palettieranlagen befördert.

Die Maschine basiert auf einer Rockwell Automation®-Plattform und wird mit einer Allen‑Bradley® CompactLogix™-Steuerung betrieben. Für die 16 Bewegungsachsen bei den Beladevorgängen werden Allen‑Bradley Kinetix® 5500-Servoantriebe und Servomotoren der VP-Serie eingesetzt, während PowerFlex® 525-Frequenzumrichter die Förderbänder antreiben. Das System ist über EtherNet/IP™ integriert und wird mithilfe einer Allen‑Bradley PanelView™-Bedienerschnittstelle überwacht.

„Viele Hersteller bieten separate Maschinen für ein Verpackungssystem an – jeweils einen eigenständigen Kartonaufrichter, Kartonlader und Kartonverschließer“, so Suchy. „Bei Massman sind wir davon überzeugt, dass die Lieferung einer All-in-One-Maschine, die das Aufrichten, Beladen und Verschließen in einem einzigen Rahmen vereint, eine einfachere Bedienung, vertikale Inbetriebnahmen, eine bessere Ausnutzung des Platzes und eine bessere Gesamtanlageneffektivität (OEE) ermöglicht.“

Tatsächlich ist der neue Hochgeschwindigkeits-KD-Kartonsammelpacker wie alle Massman-Maschinen darauf ausgelegt, eine Gesamtanlageneffektivität von 98 % oder mehr zu erreichen.

Erforschung besserer Wege zur Unterstützung von Arbeitnehmern mit AR

Um den Kunden zu helfen, die Leistungsfähigkeit ihrer Maschinen zu maximieren, bietet Massman für den gesamten Lebenszyklus seiner Maschinen ein umfassendes Aftermarket-Serviceangebot.

„Wir sind stolz darauf, in welchem Umfang wir unsere Kunden unterstützen können – von der persönlichen Live-Beratung rund um die Uhr bis hin zu formellen Schulungen durch PMMI-zertifizierte Fachkräfte“, erläutert Suchy.

In naher Zukunft wird Massman sein Serviceportfolio mit Augmented-Reality(AR)-Erlebnissen erweitern, um seinen Kunden innovative Möglichkeiten für eine umfassende Schulung ihrer Mitarbeiter zu bieten – und die Schulungszeit zu verkürzen. Auf der Grundlage von Vuforia® Expert Capture liefern die AR-Erlebnisse kontextbezogene Schritt-für-Schritt-Anweisungen und Funktionen zur Unterstützung von Maschinenbedienern, Wartungsmitarbeitern und Aufsichtspersonal.

Zu den anpassbaren AR-Erlebnissen werden unter anderem folgende zählen:

- Allgemeine Maschinenbedienung, einschließlich Umrüstverfahren und grundlegender Fehlerbehebung – z. B. Beseitigung eines Staus.

- Instandhaltungsaufgaben – wie z. B. die erweiterte Fehlersuche und das Nullstellen einer Maschine. In einer nachfolgenden Version wird Massman Funktionen ergänzen, die es Instandhaltungsmitarbeitern ermöglichen, ein Expert Capture-Verfahren mit Vuforia Chalk zu kombinieren, sodass sie bei Bedarf von Massman-Servicetechnikern angeleitet werden können.

- Validierung und Dokumentation der Ausführung von Aufgaben. Mit dieser Funktion können Aufsichtspersonen auch während eines Verfahrens Feedback geben – und Einblicke darüber gewinnen, welche Verfahren am häufigsten durchgeführt werden und welche Mitarbeiter von einer zusätzlichen Schulung profitieren könnten.

„Unsere Pläne für AR entwickeln sich weiter“, meint Suchy. „Unser Ziel ist es jedoch, unseren Kunden eine leistungsstarke Möglichkeit zu bieten, die technischen Schulungen zu optimieren und die Zeit für die Fehlersuche zu verkürzen – nicht nur für den neuen KD-Kartonsammelpacker, sondern für alle unsere Angebote.“

Erfahren Sie mehr über unsere OEM-Lösungen.