Recomendado para usted

Desafío

- La falta de una arquitectura de sistema de control estandarizada en varias instalaciones, lo que resulta en una excesiva dependencia en proveedores externos y costos considerablemente incrementados para configurar, integrar, ampliar y actualizar el control.

Soluciones

- Sistema de automatización de procesos PlantPAx: - plataforma de arquitectura abierta escalable que brinda control de compresores y motores de acción recíproca avanzados, recopila datos operativos fundamentales de forma continua, simplifica las comunicaciones y disminuye los costos de instalación.

- HMI: - software de visualización perfectamente integrado que permite el acceso instantáneo a información en tiempo real y tendencias operacionales.

- Biblioteca PlantPAx: - incluye los bloques modulares básicos para el sistema, incluidas plantillas HMI personalizadas para los roles de estación de compresores específicos y la documentación completa.

Resultados

- Menor costo de propiedad, mejor tiempo productivo y menores costos de reparación.

- Inversión de capital del concepto a la puesta en marcha estimada en 20 por ciento de proyectos similares de actualización de automatización y control.

- El establecimiento de metas, el asesoramiento en ingeniería, el diseño y la implementación ayudan a establecer los estándares para actualizar otras estaciones de compresor en CNP-MRT.

- La conexión en red avanzada, las capacidades de diagnóstico y el monitoreo reducen el tiempo improductivo del sistema, aumentan las capacidades de mantenimiento preventivo y reducen los costos de reparación.

- Mejor visibilidad y diagnóstico.

Antecedentes

CenterPoint Energy – Mississippi River Transmission LLC (CNP-MRT), empresa de suministro de gas natural y electricidad, posee y administra 8,200 millas de tuberías de transmisión que, en 2012, transportaron 1.6 billones de pies cúbicos de gas a lo largo de una región central de nueve estados. El éxito del negocio de transmisión depende de enfrentar los desafíos de una infraestructura compleja de datos fundamentales y de gran capital, y de trasladar grandes volúmenes de gas natural, de manera fiable en largas distancias, a 22 centrales eléctricas a gas.

Para competir por los clientes de suministro eléctrico contra otras empresas de transmisión y formas alternativas de energía, CNP-MRT debe utilizar tecnología que minimice los costos operativos, de mantenimiento y de tiempo improductivo. Esto les permite alcanzar el precio y los niveles de servicio con los que se ganan y retienen a los clientes de red suministro eléctrico.

La rentabilidad de transmisión se complica aún más dado que el segmento que depende del rendimiento también debe acomodar variables como el clima templado que reduce la demanda, los precios fluctuantes del gas y el tiempo de procesamiento interno del cumplimiento normativo.

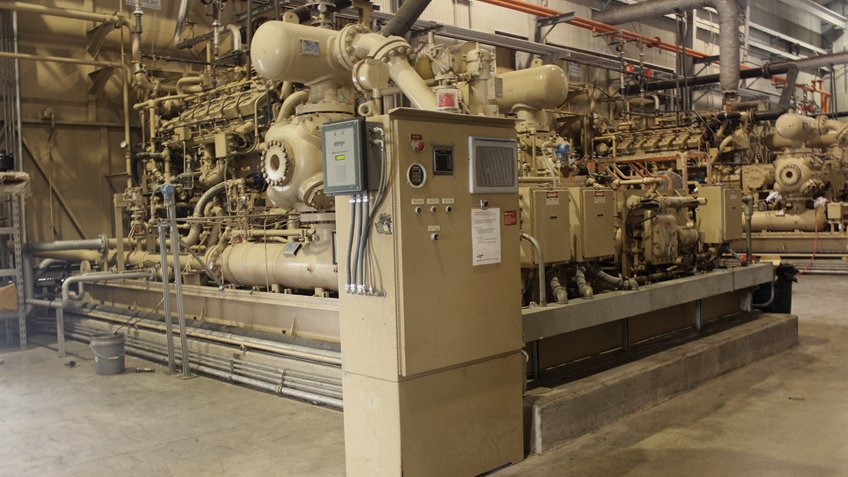

Controlar, automatizar y monitorear el funcionamiento de los compresores del motor de acción recíproca de manera eficaz, confiable e inteligente representa uno de los desafíos más importantes a la hora de mover la mayor cantidad de gas natural al costo más bajo. Los motores del tamaño de los autobuses escolares mantienen un flujo de presión (hasta 1,500 psi) a fin de reducir el volumen de gas hasta 600 veces y propulsarlo a través de los gasoductos.

Son importantes las oportunidades de control y automatización para reducir los costos de mantenimiento de la infraestructura, minimizar el tiempo improductivo y aprovechar el diagnóstico en tiempo real. Pero también lo son la posible inversión de capitales y la asignación de recursos vinculadas a la implementación de tecnología de control actualizada en casi 70 unidades de compresores con línea de transmisión.

Desafío

Cada estación de compresión, ubicada en intervalos de 40 a 100 millas a lo largo de una ruta de tuberías, utiliza de 2 a 10 compresores en el rango de 2,000 de potencia. Los sistemas antiguos característicos del espacio de entrega de energía están construidos para durar. Incluso el equipo que entró en línea en la década de 1960 puede tener otros 20 años de vida. Al mismo tiempo, las máquinas con décadas de edad no son tan eficientes como la tecnología actual. Como resultado, los sistemas de control tienden a no cumplir con los estándares actuales.

Actualizar los sistemas de control de la extensa flota de compresores del Medio Oeste representa una enorme inversión de capital, en especial bajo un modelo de tercerización tradicional que contrata el diseño y la implementación del control a múltiples empresas de ingeniería e integradores de sistemas. Con el tiempo, ese enfoque creó una combinación de soluciones y productos de control en CNP-MRT, por lo general basados en una lógica exclusiva de caja negra. Debido a que este escenario tiende a mantener a los operadores de estación y gestión al alcance de la mano, la excesiva dependencia en proveedores externos limita la capacidad interna e incrementa considerablemente los costos para configurar, integrar, ampliar y actualizar el control.

El grupo de automatización y control de CNP-MRT vio la estación de compresores en Horseshoe Lake de la empresa como un caso de prueba para diseñar e implementar internamente una actualización de la estación. La instalación de cuatro compresores en Grant City, Ill. se encuentra en la tubería CenterPoint Mississippi River Transmission (MRT) que transporta el volumen de gas natural de estado a estado en la región de Missouri, Arkansas e Illinois.

La empresa heredó Horseshoe Lake de otra entidad que especificó y construyó la instalación antes de entregarla a CNP-MRT para su funcionamiento. La estación de siete años era relativamente nueva, pero en el momento de la construcción de la original, el integrador de sistemas decidió ahorrar y optó por una arquitectura de propiedad y PLC que llegaban casi al fin de su vida útil.

“En comparación con el potencial de la arquitectura abierta de hoy en día, el resultado fue un sistema de control obsoleto, programado en una manera muy anticuada”, expresó Steve Starkey, el especialista en electrónica e instrumentación de CNP-MRT que supervisa las tuberías de la empresa ubicadas al norte. “Además, CNP-MRT utiliza exclusivamente Rockwell Automation y no admite la plataforma que estaba en uso en la instalación. Por lo tanto, no pudimos trabajar en el sistema de control por nuestra cuenta sin la inversión de una importante suma de dinero y de tiempo en capacitación”.

Por ejemplo, para tan solo añadir un paso adicional a la secuencia de puesta en servicio de un motor, hubo que recurrir a un proveedor de control para que lo reprogramara, a un costo adicional por cada mejora. La resolución de un problema o un obstáculo, en especial en medio de la noche o el fin de semana, expone a las operaciones del compresor al riesgo de tiempo improductivo.

“A menudo se dice que no existen muchas maneras de resolver un problema de caja negra”, expresa Starkey. “CNP-MRT no cree eso. Queríamos algo que podamos administrar directamente, así podemos estar en control de la resolución de problemas. Además, un sistema propietario por lo general no es modular. No se pueden reemplazar cosas de manera individual cuando haga falta integrar y expandir”.

Por último, CNP-MRT necesitaba de mejoras importantes en la solución de información, desde el acceso, la recolección y el intercambio de datos hasta la generación de alarmas y el monitoreo remoto en tiempo real. Las variables de los principales gastos para los grandes compresores incluyen el mantenimiento del motor a fin de optimizar la eficiencia y el rendimiento operativo, como también el costo para reparar los fallos que deberían evitarse.

Un motor que se detiene o falla equivale a una empresa de energía que no hace dinero. Con contratos basados en estándares altos para la confiabilidad de entrega, incluidas multas por no trasladar gas según lo prometido, una falta de visibilidad impulsada por los datos impide ser proactivos en el mantenimiento, reaccionar rápidamente con ajustes y ampliar o escalar de manera eficiente.

Solución

CNP-MRT utilizó la estación de Horseshoe Lake para crear y verificar un posible modelo para desarrollar, administrar e implementar de manera rentable una importante actualización de control dependiendo en gran medida de los recursos internos. Al asociarse con especialistas de gas y petróleo del equipo de Soluciones globales de Rockwell Automation, CNP-MRT se propuso diseñar una solución que fuera específica para Horseshoe Lake, pero que pudiera servir como el estándar o la plantilla para actualizar el resto de su flota de compresores en la región del Medio Oeste.

CNP-MRT seleccionó un sistema de automatización de procesos PlantPAx™ de Rockwell Automation que integra el control y la información con una arquitectura abierta para combinar las capacidades de un sistema DCS con acceso generalizado a los datos de operaciones del motor. La información de producción y la visibilidad de activos ampliamente mejoradas les proporcionan a los operadores de estación los datos necesarios para responder ante problemas de control de flujo, operación y mantenimiento.

“La tendencia en las operaciones de compresores es recolectar, integrar y usar mayores cantidades de datos”, dice Starkey. “Estamos tratando de optimizar cada aspecto operativo, en tiempo real, que ayude a mejorar el tiempo productivo, la eficiencia y la rentabilidad. Eso incluye el monitoreo del rendimiento de la unidad, las emisiones e incluso la seguridad de los motores que bombean gas y funcionan a gas”.

“Cualquier cosa que necesitemos hacer en el mundo del proceso, Rockwell Automation lo ha hecho”, expresa Starkey.

La actualización de Horseshoe Lake les permite a los operadores de la estación administrar el control de carga y velocidad con más facilidad. El sistema de control también determina qué unidades de compresor deben iniciarse en función de las horas del motor y la cantidad de motores que controla el sistema. “En el pasado, cuando encendías los motores de manera individual”, observó Starkey, “iniciabas el n.º 1, luego el n.º 2 y así sucesivamente. Como resultado, esas unidades siempre tenían más horas. Ahora, el sistema PlantPAx sabe iniciar el motor con la menor cantidad de horas y saca de línea primero a los motores con la mayor cantidad de horas”.

Las capacidades de visualización incluidas en el sistema PlantPAx proporcionan una ventana sobre la compresión mediante la incorporación de parámetros de rendimiento y la visualización de la situación de la información de producción a nivel motor, estación y sistema de tuberías. La generación de informes precisa de los eventos de los motores en tiempo real, junto con las herramientas de análisis y los tableros de administración, brinda información basada en el rol, localizada y contextual para una mejor toma de decisiones.

“Cualquier cosa que necesitemos hacer en el mundo del proceso, Rockwell Automation lo ha hecho”, expresa Starkey. “Tener acceso a esos conocimientos profundos de la materia nos ayuda, como grupo de operaciones, a generar una solución de control eficiente. Es muy completo respecto a las funciones, lo que facilita aún más el desarrollo y la mejora de la aplicación. Si puede soñarlo, puede hacerlo”.

Resultados

CNP-MRT sintetiza los retornos de la actualización en cuatro áreas fundamentales.

1. Costo de propiedad: el diseño, la instalación y la entrega del nuevo sistema en Horseshoe Lake representaron un costo considerablemente inferior a los sistemas anteriores. Basándose en la experiencia con los sistemas anteriores, Starkey estimó la inversión de capital en aproximadamente el 20 por ciento del total para proyectos de control de igual escala.

2. Configuración de HMI simplificada: no tener que aprender cada aplicación de HMI desde cero reduce el tiempo de capacitación de manera considerable. Con una línea base sobre la que trabajar, incluso si una estación es diferente, el grupo de control interno puede realizar modificaciones para adaptarse a casi todo tipo de motor, lo que reduce sustancialmente el tiempo de integración.

3. Mejor operatividad: la experiencia de Horseshoe Lake indica que los operadores, responsables de sus respectivas estaciones, pueden estar seguros en casi todo lo que se les pida que hagan. “Anteriormente, había muchas zonas grises, demasiadas situaciones donde los operadores no tenían el control o el conocimiento necesario”, explicó Starkey. “El enfoque es diferente ahora. Los operadores mismos ayudaron a construir programas de HMI y de controlador realmente buenos. Es su sistema de control”.

4. Tiempo improductivo reducido: el sistema PlantPAx ha reducido el tiempo improductivo de la estación y el desembolso de capital para las reparaciones. Anteriormente, no había alarmas aparte de la interrupción. Hoy, con alarmas programadas para detectar los problemas del motor antes del fallo, los operadores comienzan las reparaciones antes del fallo del motor. Al ver los datos de manera remota, el personal puede reducir la disponibilidad de un motor hasta que solucionan un problema.

Horseshoe Lake representa la primera vez que CNP-MRT ha desarrollado una estación de control de compresores completa con recursos internos. Había un escepticismo comprensible por parte de la alta gerencia. “Debíamos demostrar que, para nuestro equipo, el nuevo sistema era considerablemente más sencillo de administrar que los sistemas anteriores”, comentó Starkey. “Tenía que ser más escalable, más eficiente y más confiable que cualquier otra cosa comprada anteriormente”.

Con Rockwell Automation respaldando el proyecto a través del establecimiento de metas, asesoramiento en ingeniería, orientación y prácticas recomendadas específicas del sector de energía, la solución PlantPAx es el modelo de automatización y control por consenso para la flota de compresores completa. Desde las plantillas hasta la apariencia de cómo opera el sistema de control, el diseño y la implementación son el estándar CNP-MRT para actualizar otras estaciones de compresores en el futuro.

“El sistema PlantPAx ha superado cada parámetro, desde la confiabilidad a la capacidad de escalado y la integración de casi todo lo que podamos imaginar”, explicó Starkey.

Los resultados que se mencionaron anteriormente son específicos del uso de los productos y servicios de Rockwell Automation por parte de CenterPoint Energy, junto con otros productos. Los resultados específicos pueden variar para otros clientes.

Publicado 1 de agosto de 2013