¿Cómo sabe cuáles son los resultados más críticos? Lo cierto es que si usted se sienta a esperar por la solicitud de cotización (RFQ) de su cliente, llegará demasiado tarde. Piénselo. Una vez que se haya generado la RFQ, es probable que su cliente haya determinado las capacidades requeridas con base en aplicaciones existentes y haya considerado una tecnología semejante.

Los OEM más exitosos en torno a las implementaciones de la ICT tienen una relación más profunda y avanzada con sus usuarios finales, no una relación simplemente reactiva. Es decir, han establecido un diálogo con sus clientes para descubrir retos empresariales en los que la ICT puede representar un valor importante.

¿Algunos ejemplos?

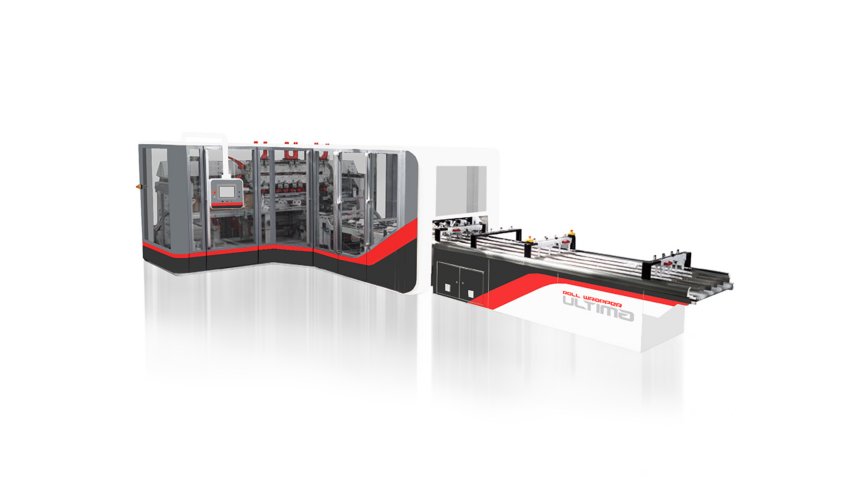

- Más allá de su capacidad inigualable de optimizar aplicaciones de empaquetado muy variables, la ICT ocupa un espacio reducido gracias a las eficaces configuraciones de carril y componentes eléctricos modulares.

- Además, la ICT ofrece un diseño más inteligente y simple que puede facilitar la operación y el mantenimiento a cargo de un personal con menos experiencia y mayor rotación.

- Y la ICT incluso puede combinar movimiento intermitente y continuo en una sola solución para superar los retos de aplicación complejos que solían requerir múltiples máquinas.

Añada simulación. Mejore la certidumbre operacional.

Como fabricante de máquinas, usted sabe que añadir cualquier tecnología nueva a su cartera de productos acarrea la posibilidad de retrasar los proyectos o introducir otros riesgos de implementación. Y aunque la ICT simplifica más la operación en la planta, requiere un cambio de mentalidad durante la fase de diseño de la máquina.

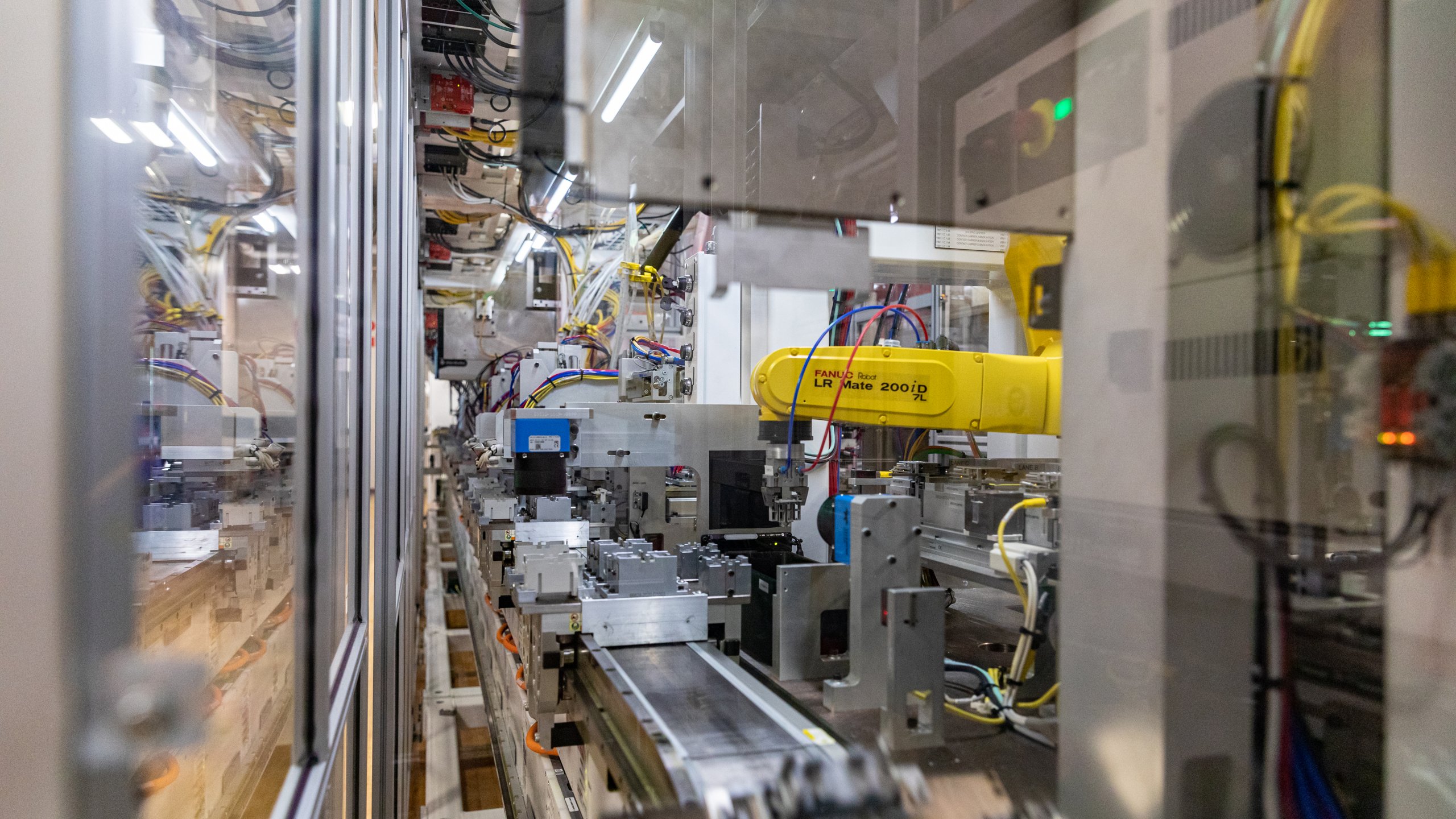

Por ejemplo, mientras una máquina accionada por correa o cadena tradicional podría requerir tan solo uno o dos ejes de movimiento, un sistema ICT tendrá un eje de movimiento para cada transportador individual en el carril. Según la aplicación, esto podría significar ir de dos ejes de movimiento a 20, 60 o más.

Por tanto, con respecto al diseño, ¿cómo determina usted exactamente cómo configurar los equipos para lograr resultados óptimos y minimizar la reconstrucción?

La respuesta es el software de simulación/emulación. Estas herramientas digitales ofrecen modelos dinámicos, o “gemelos digitales”, que se pueden usar para superar los retos de tecnología en el mundo virtual durante la fase inicial del ciclo de desarrollo del equipo. Los gemelos digitales son mucho más que una representación en 3D, ya que le permiten hacer funcionar, modificar y volver a hacer funcionar su máquina antes de pedir hardware ICT o cortar piezas de acero.

Cuando añade la simulación a su proyecto de ICT, obtiene además todo un nuevo nivel de certidumbre operacional para sus clientes que no sería posible de ninguna otra forma. Imagínese poder mostrarle a los clientes exactamente cómo funcionará una máquina y especificar ajustes antes de la construcción del equipo. ¿Cuánto tiempo ahorraría usted durante la prueba de aceptación de fábrica (FAT) y más allá?

Valor que crece con su empresa

Últimamente hemos observado que hay más usuarios finales que consolidan y centralizan sus recursos de ingeniería internos. Para resolver el problema de la reducción de destrezas en la planta, vislumbro que los usuarios finales pedirán mayor apoyo operacional a sus proveedores de máquinas más frecuentemente que nunca antes. Y esto probablemente incluirá ajustes de equipos, readaptaciones y validaciones que antes estaban a cargo de los ingenieros de la empresa.

Con la ICT y la simulación, usted puede ofrecerles mayor apoyo a sus clientes durante todo el ciclo de vida de la máquina. Atrás quedaron los días de llegar a la planta con una caja de piezas esperando lo mejor. En lugar de ello, puede ofrecer más valor y certidumbre al probar las modificaciones de forma virtual al lado de su cliente. Además, podrá reforzar la confianza al hacer las cosas bien a la primera.