El objetivo de cada fabricante industrial es la optimización operacional. Sin embargo, depender de sistemas disímiles que operan en plataformas individuales puede interponerse en el camino e introducir riesgos.

Varios elementos operacionales como el sistema básico de control de procesos, los variadores de frecuencia (VFD), los centros de control de motores, la instrumentación, el software de control y los programas de gestión energética deben funcionar juntos como partes integrales de la producción.

Sin embargo, cuando estos elementos se encuentran en plataformas separadas, se multiplican los costos de instalación, operación y mantenimiento, así como los riesgos asociados. La implementación de soluciones previamente probadas para una plataforma individual ayuda. Pero a medida que las operaciones industriales se vuelven más grandes y complejas, se amplían los riesgos como el tiempo improductivo no programado y las vulnerabilidades de ciberseguridad.

Un enfoque estratégico y unificado reduce el costo total de propiedad, mitigar los riesgos y proporciona inteligencia de datos y una amplia visibilidad en toda la empresa. Tiene un impacto positivo en los procesos operativos, incluida la gestión energética, la gestión del rendimiento de los activos, la gestión de procesos, la seguridad, la ciberseguridad y la analítica de producción.

Una plataforma unificada lo simplifica todo

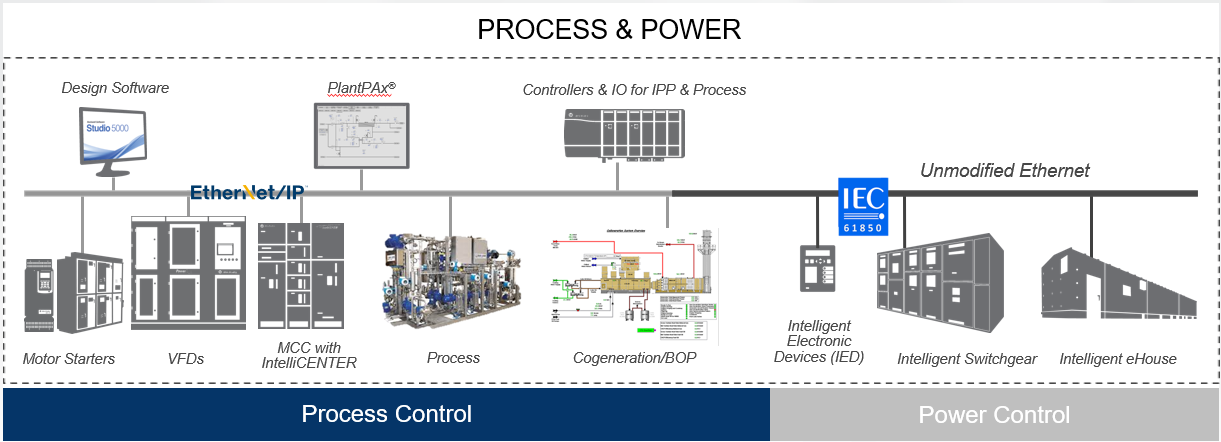

Una arquitectura unificada ayuda a gestionar y optimizar los complejos sistemas de un fabricante, incluidos el control de procesos, la gestión de energía, los variadores de frecuencia variable, los centros de control de motores, los sistemas de seguridad y más. La operación de una plataforma en lugar de dos o más tiene eficiencias evidentes, pero esta estrategia tiene aún más ventajas.

Tradicionalmente, los procesos y la alimentación eléctrica son funciones independientes que emplean a diferente personal, pero el uso de las tecnologías, la alimentación eléctrica y el control de procesos actuales ya no son independientes. Las organizaciones están optando cada vez más por conectar las dos para una operación más eficiente.

La alimentación eléctrica es una extensión natural de las funciones de control de procesos, redes Ethernet IP, planificación de ciberseguridad, seguridad y E/S remotas. Los sistemas integrados de procesos y alimentación eléctrica aprovechan una plataforma de automatización única que permite la visibilidad multifuncional y la comunicación interactiva, lo que simplifica el entorno para los operadores en una planta, molino o mina conectados. La consolidación del control de procesos de automatización de producción y la infraestructura de alimentación eléctrica en una plataforma proporciona una visión integral de la empresa de fabricación y les brinda a los operadores la información que necesitan cuando la necesitan.

Un solo sistema unificado mejora la visibilidad y simplifica el mantenimiento y la capacitación del operador. La información de los diversos procesos de producción se puede agregar y contextualizar. Esta información proporciona información valiosa de múltiples fuentes para respaldar las decisiones basadas en datos en tiempo real, lo que conduce a acciones que mejoran la productividad, reducen los costos, mantienen la calidad y mitigan los riesgos.

Al superponer los datos de producción y alimentación eléctrica en tiempo real, se obtiene información útil sobre los datos que revela oportunidades para mejorar las estrategias de gestión energética, las mejoras en el diseño de productos y las ganancias en sustentabilidad. El análisis de datos de procesos y alimentación eléctrica en formatos similares permite la optimización en toda la infraestructura.

Visibilidad e inteligencia de datos en tiempo real

La operación simplificada de hardware y la programación de software ayudan a las empresas industriales a mitigar los desafíos bien conocidos del personal. El conocimiento histórico especializado se captura, contextualiza y utiliza para ayudar a crear información útil de datos disponible para los trabajadores, lo que impulsa la coherencia operacional. En lugar de recibir capacitación sobre múltiples sistemas operativos, los operadores de la planta pueden centrarse en aprender un sistema y disfrutar de una visión digital modernizada de la empresa. Esta visualización unificada mejora la experiencia del usuario y ayuda a mejorar la calidad y la seguridad.

Los datos y la información en tiempo real en toda la empresa apoyan la eficiencia y la eficacia y ayudan a los trabajadores a mejorar las operaciones. Con el acceso a esta información de datos, los operadores pueden adoptar un enfoque basado en el conocimiento respecto a las decisiones y acciones que respaldan la optimización. Esta mayor visibilidad ayuda a las personas a contribuir a un nivel más estratégico y aumenta la productividad y el compromiso del personal.

El acceso remoto y el monitoreo de procesos también impulsan la eficiencia. El operador remoto puede recibir información de datos en tiempo real del sistema y actuar sobre ellos más rápido y desde cualquier lugar en cualquier momento. Además, los operadores se benefician de una capacitación optimizada, menor complejidad, resolución de problemas mejorada y sistemas de seguridad mejorados.

Reduzca los riesgos de ciberseguridad

Las instalaciones de producción actuales deben tomar precauciones para ayudar a proteger a las personas, los activos y la propiedad intelectual contra ciberataques en curso. Para crear una operación resiliente, más segura y más protegida, los fabricantes pueden aprovechar una estrategia de plataforma única que proporciona inventario de activos en tiempo real, gestión de vulnerabilidades y corrección de riesgos.

La visibilidad de los activos en la red es fundamental para la eficacia de la ciberseguridad. La capacidad de encontrar y evaluar activos vulnerables y asignar un factor de riesgo a cada uno ayuda a evitar ciberataques que pueden paralizar una instalación. Dado que la seguridad y la protección forman parte de cualquier operación de fabricación, los fabricantes deben emplear un sólido conjunto de ofertas de ciberseguridad, como las de Verve®, para mitigar miles de riesgos de ciberseguridad.

Las compañías pueden aplicar contramedidas e implementar la norma IEC 62443 para mitigar las ciberamenazas en una sola plataforma, y las revisiones de ciberseguridad se pueden cargar de forma remota al sistema de forma continua.

Imagínese la eficiencia de su arquitectura unificada

Un sistema de control distribuido, como PlantPAx® de Rockwell Automation, puede funcionar en la misma plataforma que los centros de alimentación eléctrica, variadores de frecuencia y centros control de motores (ver la figura 1). Las operaciones de procesos continuos y por lotes también pueden operar en una plataforma común.

Estas sinergias y la capacidad de acceder a tecnologías digitales y de simulación como Emulate3D™ reducen los costos de diseño, integración, ingeniería y capacitación, lo que puede reducir el impacto en los presupuestos de CapEx/OpEx y mejorar su retorno de la inversión (ROI).