Por: Samuel Oseguera- Technology Consultant de Rockwell Automation

Las partes interesadas en la industria de la minería entienden que el costo del tiempo perdido es inmenso. Los lugares remotos, lejos de las zonas urbanas, y los demandantes procesos continuos demuestran cuán esencial es mantener la producción. Si un paso de la operación se detiene, el resto de los procesos también podría interrumpirse. Además, el gran volumen de materiales manejado por su operación tiene como resultado una alta vulnerabilidad de costos inesperados debido al tiempo improductivo. Esta situación puede tener como consecuencia una pesadilla financiera. Por lo tanto, las operaciones mineras exigen una demanda más alta de hardware robusto, sistemas confiables y equipos de alto rendimiento

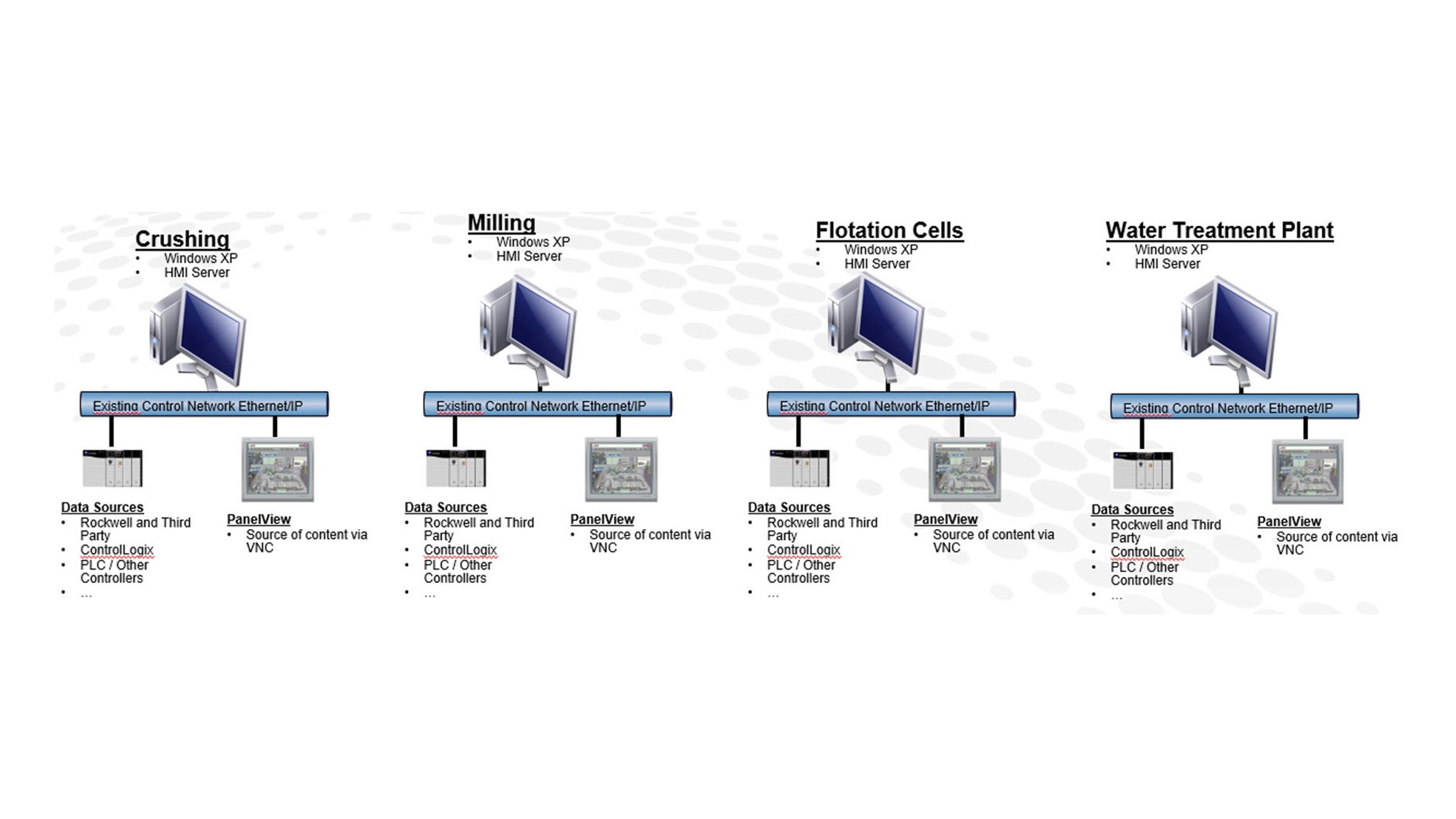

Hemos visto minas, principalmente de pequeñas a medianas, convertirse en organizaciones de sistemas segregados. Esto suele suceder en los proyectos de bajo capital en los que no existe una única empresa de ingeniería que diseñe el proceso de forma holística y coordine a los contratistas. Durante la construcción, distintas empresas participan en las diferentes etapas del proceso (extracción, trituración, molienda, flotación, tratamiento del agua, etc.). Cuando esto ocurre, se utilizan varios sistemas de control, HMI, consolas de operación y herramientas de generación de reportes.

Entonces, se vuelve complejo manejar la operación. Por ejemplo, si hay un problema en el área de trituración, el operador de esa estación de trabajo identifica el problema (el motor se detuvo) y utiliza la comunicación por radio para solicitar ayuda al personal de mantenimiento. Desafortunadamente, casi siempre, el equipo de mantenimiento recibe la notificación sin muchos detalles. Ellos llevan su computadora portátil con las herramientas de ingeniería y diagnóstico en su vehículo y conducen a la sala eléctrica que podría estar, en algunos casos, a hasta 30 minutos de su oficina. Una vez allí, encuentran el panel, buscan el control del motor de la trituradora e identifican el problema. De acuerdo con los estudios realizados, el 30% del tiempo invertido en completar una tarea solo consiste en buscar la información necesaria para completarla. [1]

Además, la mayoría de estos lugares no tiene acceso a Internet. Como resultado, la información para la resolución de problemas y las recomendaciones de los proveedores no siempre están disponibles cuando se necesitan. Estas dificultades hacen que el proceso sea todavía más difícil y se demore más en volver a producción.

La misma vulnerabilidad se encuentra en cada uno de los activos de cada etapa del proceso. El desafío es lograr la visibilidad y la colaboración. El personal de operaciones y mantenimiento no cuenta con herramientas para visualizar, en un enfoque coordinado, qué sucede en el proceso e informar los eventos de manera eficaz. Las distintas áreas se visualizan aisladas porque cada etapa fue diseñada y construida por proveedores y OEM diferentes, lo que tiene como resultado una estructura segregada. Muchas minas pequeñas y medianas tienen estaciones de trabajo de operador para cada una de estas etapas del proceso, desconectadas del resto. Vea la siguiente imagen: