Recomendado para usted

Soluciones

- Sistema de automatización de procesos PlantPAx de Rockwell Automation - Los controladores programables de automatización ControlLogix de Allen-Bradley ofrecen un control de calderas avanzado. Y la red EtherNet/IP permite la comunicación fluida entre controladores.

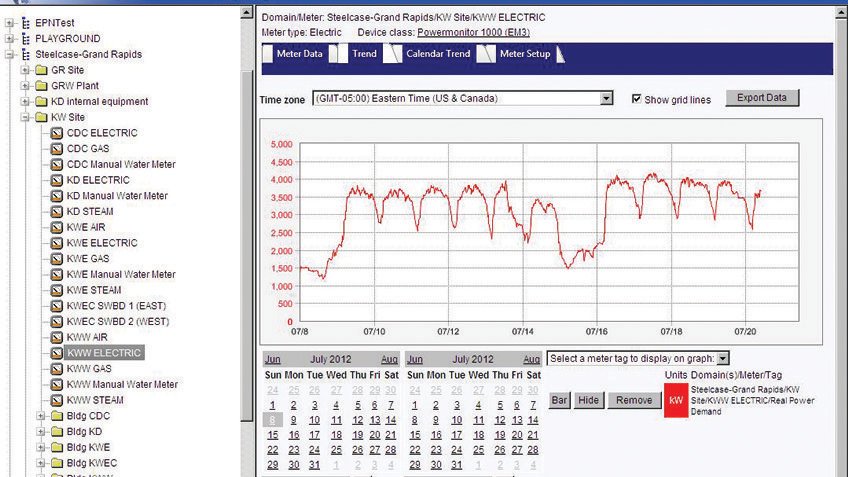

- Gestión energética - El software RSEnergyMetrix de Rockwell Software (ahora conocido como FactoryTalk EnergyMetrix) proporciona datos de uso energético basados en la web en toda la empresa. Los controladores programables de automatización estándar basados en Logix y el PowerMonitor power meter de Allen-Bradley recolectan datos de consumo de electricidad, gas, vapor y aire.

- Soluciones globales - El equipo de Soluciones Globales de Rockwell Automation proporcionó conocimientos profundos en el área, gestión de proyectos e implementación de una solución de monitoreo de energía en toda la empresa.

- Servicios y asistencia técnica - La asistencia técnica remota de TechConnect las 24 horas y el acceso a la base de datos en línea de Knowledgebase permiten una resolución de problemas sencilla y un acceso a las mejores prácticas de ingeniería.

Resultados

- Menor consumo de energía y huella de carbono - El sistema, combinado con otras iniciativas, disminuyó el consumo de energía en un 15 por ciento y la huella de carbono en un 25 por ciento.

- Menores costos de asistencia técnica y servicio - El contrato con TechConnect ahorra US$ 25,000 anualmente en tarifas de asistencia técnica.

Antecedentes

El éxito en los negocios ya no se alcanza al producir más en menos tiempo. Mejorar las eficiencias e identificar áreas de mejora es el nombre del juego para las mejores organizaciones de la categoría. Steelcase no es la excepción. Para ayudar a mantener su posición como el mayor proveedor de muebles de oficina del mundo, la gerencia de Steelcase estableció metas dinámicas para mejorar el resultado neto de la empresa mediante la eficacia mejorada y las iniciativas de sustentabilidad. La fecha límite: el 100.º aniversario de la empresa en el 2012.

“Nuestro negocio es muy competitivo”, explicó Bruce Reynolds, gerente de comunicaciones corporativas de Steelcase. “Para tener éxito, debemos mejorar constantemente nuestras prácticas de producción. Las recesiones recientes enfatizaron la importancia de impulsar de forma coherente las eficacias de fabricación: la eliminación de los costos de la producción significó ahorros en nuestro resultado neto”.

Steelcase implementó un nuevo sistema de control para operar sus calderas con eficiencia y rentabilidad. Además, instaló un software de gestión energética para obtener una mejor comprensión del consumo de energía en toda la empresa. . Gracias a estas y otras iniciativas, la empresa alcanzó todas sus metas de eficacia y sustentabilidad, incluidas la reducción del consumo de energía en un 15 por ciento y la disminución de la huella de carbono en un 25 por ciento.

Desafío

El Centro energético en la oficina central Grand Rapids de Steelcase cuenta con cuatro calderas (dos a base de carbón y dos a gas) que producen y distribuyen vapor a lo largo de las áreas de proceso de fabricación. “El centro de energía en verdad es el alma de nuestra instalación Grand Rapids”, explicó Eric Newsome, ingeniero de automatización sénior de Steelcase. “Si se detiene, también lo hace la producción y con la cantidad de pedidos que recibimos todos los días, el tiempo improductivo no es una opción.”

La confiabilidad necesaria para las calderas no dejaba margen de error. Desafortunadamente, el sistema de control distribuido (DCS) existente Honeywell TDC2000 que ejecuta las calderas tenía más de 25 años y encontrar piezas de repuesto se había vuelto extremadamente difícil. Bill Boss, el jefe de operación de calderas en Steelcase, compraba piezas usadas donde las encontrara y cuando surgía un problema con el sistema, se veía forzado a llamar a la asistencia técnica del proveedor de DCS. “Era un sistema de caja negra que no pudimos resolver solos”, explicó Boss. “El proveedor tenía las herramientas de software y los conocimientos profundos que necesitábamos. Ya sea que tuviéramos un contrato de servicio o un pago por llamada telefónica, obtener ayuda se estaba volviendo exorbitantemente costoso”.

Además de analizar la confiabilidad de las calderas, la empresa también evaluó su capacidad de monitoreo de energía general. La gerencia estableció un objetivo para reducir el consumo de energía en un 15 por ciento en 2011 y reducir la huella de carbono de la empresa en un 25 por ciento durante cinco años, antes del 100.º aniversario de Steelcase en 2012.

La gerencia también quería cumplir con ISO-14001. El estándar internacional se diseñó para ayudar a las empresas a identificar, controlar y mejorar el impacto medioambiental de sus actividades y de sus productos mediante la implementación de un enfoque sistemático para establecer y alcanzar sus objetivos medioambientales. “Muchas empresas necesitan que los proveedores cumplan con ISO-14001”, dice Reynolds, el gerente de comunicaciones corporativas. “La conformidad se reconoce como una señal de compromiso con el medioambiente y es una parte fundamental de nuestra estrategia para equilibrar a las personas, el planeta y las ganancias”.

Antes de hacer mejoras, Steelcase confió en las prácticas de recolección de datos manual para monitorear el consumo de agua, aire, gas, electricidad y vapor (WAGES) a lo largo de sus instalaciones. “Teníamos una persona responsable de inspeccionar los contadores instalados en cada subestación de cada edificio una vez al mes”, explicó Newsome, el ingeniero de automatización sénior. “Anotó las lecturas, ingresó los datos en una hoja de cálculo y, luego, concilió las cuentas de servicios públicos. El proceso funcionó bien, hasta que ese muchacho se tomó vacaciones”.

Con el recopilador de datos principal fuera de la oficina, las prácticas para recopilar datos cambiaron, lo que tuvo como consecuencia una base de datos llena de información distorsionada que llevó semanas solucionar. “Necesitábamos una forma de recolectar datos en tiempo real automáticamente para poder identificar las oportunidades para mejorar”, dijo Kay Bolinger, ingeniero sénior de las instalaciones de Steelcase. “Dado que nuestra infraestructura de fabricación se volvió esbelta y nuestra infraestructura de TI se expandió, nos dimos cuenta de que era tiempo de considerar una estrategia de medición de WAGES”.

Soluciones

Steelcase necesitaba un sistema de control económico para su Centro energético en el que fuera fácil realizar el mantenimiento, resolver problemas y que se optimizara por sí solo. Después de revisar varias opciones, el equipo finalmente seleccionó el sistema de automatización de procesos PlantPAx™ de Rockwell Automation para reemplazar el DCS existente. “Nuestros ingenieros estaban familiarizados con los productos de Rockwell Automation, que sabíamos que simplificarían el mantenimiento y la resolución de problemas”, dijo Newsome. “Además, ya teníamos un contrato de asistencia técnica de TechConnectSM con Rockwell Automation, que nos brindó el nivel de servicio agregado que necesitábamos”.

El equipo de Soluciones Globales de Rockwell Automation analizó la infraestructura existente y planeó una hoja de ruta específica para implementar el sistema PlantPAx antes del diseño y de la instalación. “El equipo de Rockwell Automation llegó a nuestro proyecto y ya había ejecutado decenas de contratos laborales similares con éxito”, señaló Boss, el operador de calderas. “Nos dio muchos consejos acerca de cómo adaptar las fluctuaciones de la fuente de combustible para que nuestras calderas pudieran funcionar con la máxima eficacia sin importar el tipo de carbón que se usaba”.

El sistema PlantPAx también pudo utilizar los módulos 1771 Remote I/O™ de Allen-Bradley® existentes en los controladores de equipos auxiliares, lo que logró una comunicación con un controlador central ControlLogix® de Allen-Bradley a través de una red EtherNet/IP™. Una PC estándar en la sala de control ejecuta el software de interface operador-máquina FactoryTalk® View Site Edition para proporcionar a los operadores una visión completa de las operaciones de la caldera. “La mayoría de los procesos de nuestra planta se ejecuta con controles Allen-Bradley, así que la optimización e integración en toda la planta era mucho más sencilla mediante el uso del sistema PlantPAx”, dijo Boss.

Después de analizar las opciones para mejorar la eficacia de sus calderas, el objetivo de Steelcase fue tener una mejor comprensión y controlar el consumo de energía en sus instalaciones. Al haber trabajado de cerca por más de 25 años con Kendall Electric, formar parte de la PartnerNetwork™ de Rockwell Automation y ser un distribuidor autorizado de Allen-Bradley, Steelcase estaba bastante familiarizada con los productos de Rockwell Automation. La compañía comprobó el valor de trabajar con Rockwell Automation para mejorar el monitoreo de energía en toda la empresa. Por último, el equipo de Steelcase seleccionó el software RSEnergyMetrix® de Rockwell Software® (ahora conocido como FactoryTalk® EnergyMetrix™), lo que favoreció a las funciones estándar de generación de informes que incluía.

Steelcase trabajó con el equipo de Soluciones Globales de Rockwell Automation para implementar alrededor de 100 puntos de dispositivos eléctricos de medición PowerMonitor™ de Allen-Bradley en las instalaciones de Grand Rapids y de México de la empresa. Algunos de los puntos de medición del sitio también recopilan datos del consumo de gas, vapor y aire para enviarlos directamente a los controladores ControlLogix y MicroLogix™ de Allen-Bradley, que actúan como concentradores de datos de energía. Desde allí, los datos de energía se comunican a través de una red EtherNet/IP a la base de datos del software EnergyMetrix que está alojada en el servidor virtual de Steelcase. “La implementación de este tipo de solución en un servidor virtual era prácticamente un concepto nuevo”, explicó Bolinfer, el ingeniero de las instalaciones. “El equipo de Rockwell Automation trabajó sin descanso para poner en funcionamiento el nuevo sistema; nos enseñó mucho acerca del sistema sobre la marcha para que pudiéramos aprovechar al máximo nuestra inversión”.

Resultados

Los proyectos de actualización del sistema de control y monitoreo de energía que se implementaron en Steelcase ayudaron a que la empresa alcance sus metas dinámicas de eficiencia y sustentabilidad, también proporcionaron un ahorro de costos significativo en toda la organización.

Por su plataforma abierta, el equipo de Steelcase puede mantener el nuevo sistema de control en su totalidad casi por sí solo. Además, la gerencia tiene acceso al sistema de forma remota para resolver problemas, lo que reduce significativamente el tiempo improductivo imprevisto. Para Steelcase, los beneficios son visibles hasta los resultados netos. “Como pudimos añadir la asistencia técnica al sistema PlantPAx a nuestro contrato existente de TechConnect y eliminar el acuerdo de servicio con nuestro antiguo proveedor de DCS, estamos ahorrando alrededor de US$ 25,000 al año”, señaló Newsome, el ingeniero de automatización sénior. “Y si hay algo que nos plantea dudas, podemos utilizar el equipo de TechConnect de Rockwell Automation o la base de datos en línea de Knowledgebase para obtener asistencia técnica oportuna y rentable que en última instancia nos brinda tranquilidad”.

Con la nueva solución de gestión energética, Steelcase puede documentar y abordar con rapidez los eventos energéticos como la caída de tensión, la sobretensión o los apagones. Al hacer esto, el equipo puede reducir el tiempo improductivo y ayudar a proteger los activos críticos de la producción de posibles situaciones operativas perjudiciales. El software de gestión energética le brinda al equipo de Steelcase la visibilidad de su consumo de energía: un componente crítico para la conformidad con ISO-14001.

“Podemos ver cuando algo se está calentando y consumiendo más energía de lo que debería, lo que es un indicador de que hay que reparar alguna parte del equipo”, explicó Newsome. “La solución de Rockwell Automation nos ayudó a validar los proyectos de mantenimiento y a abordar de forma proactiva posibles problemas antes de que ocurran”.

Antes del nuevo sistema de gestión energética, el equipo de Steelcase necesitaba “hacer estimaciones aproximadas” de las pérdidas que generaban las fugas de aire. Ahora, la gerencia puede identificar la cantidad exacta de pérdida de aire, lo que en definitiva ayuda a justificar el costo del sistema. Con una mejor comprensión del consumo de energía, el equipo de Steelcase puede justificar con más facilidad las inversiones en tecnología nueva y más eficiente energéticamente.

Steelcase fue uno de los primeros en usar el medidor de energía inalámbrico PowerMonitor W250 de Allen-Bradley para recopilar información del consumo de las líneas de producción individuales. Por último, el equipo espera capturar con exactitud cuánta energía se necesita para producir un producto en específico, para que la empresa pueda incluir los costos energéticos en la lista de materiales.

“Los ingenieros de Rockwell Automation realmente adoptaron un enfoque centrado en el equipo con nosotros, nos transmitieron sus conocimientos profundos y nos ayudaron a ser propietarios de nuestros sistemas”, dijo Newsome. “Nuestra relación con Rockwell Automation nos hace sentir mucha confianza en nuestras capacidades para mantener y optimizar la tecnología que hemos instalado, ahora y en el futuro”.

Publicado 1 de octubre de 2012