Recomendado para usted

Desafío

- La infraestructura obsoleta de HMI poco confiable llevó a frecuentes caídas del sistema y a un tiempo de reinicio de 40 minutos que resultaba en interrupciones prolongadas.

Soluciones

- El software FactoryTalk View se implementó para desarrollar aplicaciones de HMI.

- El software de gestión de datos FactoryTalk Historian proporciona un mejor acceso a datos históricos y en tiempo real.

- Migración a los servidores virtuales con una plataforma PlantPAx basada en VMware.

Resultados

- Se eliminó el tiempo improductivo durante las tareas de mantenimiento.

- Se redujo el tiempo de reinicio del servidor de 40 a 5 minutos.

- La implementación del nuevo servidor virtual llevó 30 días contra 60 de los servidores físicos y se redujo la cantidad de 15 servidores físicos a 6.

- La velocidad de recolección de datos mejoró hasta llegar a ser 10 veces más rápida en comparación con el sistema anterior y las mejores herramientas de gestión de datos brindan un crecimiento en el sistema.

Antecedentes

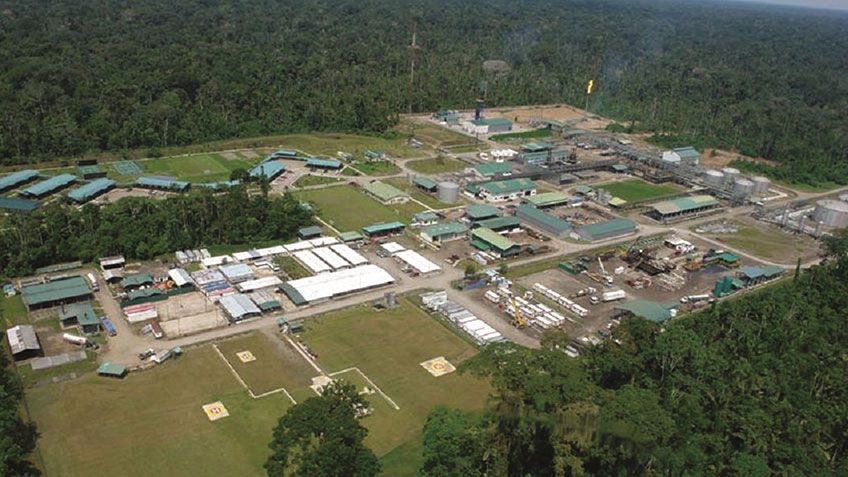

Petroamazonas es el mayor productor de petróleo de Ecuador, representa cerca de dos tercios de la producción de petróleo del país. Luego de una fusión con Petroecuador EP en 2013, la empresa duplicó ampliamente la tasa de producción hasta llegar al nivel actual de alrededor de 355,000 barriles por día.

Con sede en la capital de Ecuador, Quito, las operaciones de exploración, desarrollo y producción de petróleo de la empresa están repartidas en 17 bloques diferentes alrededor del país. La mayoría de estos bloques están ubicados en la espesa región selvática de la Cuenca Oriente, en la parte este de Ecuador.

Una variedad de empresas de gas y petróleo operaron anteriormente en gran parte de los bloques de la empresa. Las empresas obtenían o desarrollaban un bloque, lo operaban por un período corto de tiempo y luego se lo entregaban a Petroamazonas. Como resultado, los bloques carecían en gran medida de procesos o equipos estandarizados.

Petroamazonas necesitaba estandarizar los procesos y sistemas para mejorar la eficiencia y simplificar las reparaciones y el mantenimiento. Para mejorar la conectividad en la empresa, trabajó con Rockwell Automation para estandarizar su infraestructura de HMI y virtualizar los servidores a fin de reducir el tiempo improductivo y el gasto en equipos.

Desafío

Petroamazonas adquirió dos bloques de producción nuevos, el campo Edén Yuturi y el campo Indillana, que producían aproximadamente 81,000 barriles de petróleo por día. Cuando la empresa tomó propiedad, era evidente que la infraestructura de interface operador-máquina (HMI), que era uniforme entre los dos bloques, estaba desactualizada y necesitaba una actualización o reemplazo. La plataforma de software de HMI era inestable y el sistema operativo obsoleto, con falta de licencias y códigos seriales duplicados. Los servidores físicos también habían excedido los plazos de garantía.

“La infraestructura ya no era confiable y esto culminó en serios problemas para nuestros operadores en las instalaciones”, dijo Javier Maldonado, un supervisor técnico de aplicaciones en Petroamazonas. “Había llegado a un punto en el que informaban problemas en los bloques a diario. Las frecuentes caídas del sistema requerían que los servidores se reiniciaran porque no existían servidores de respaldo y el tiempo de reinicio de 40 minutos llevaba a interrupciones prolongadas”.

La infraestructura existente también era limitada en la información que podía proporcionar al personal de la planta. Por ejemplo, los operadores no tenían la capacidad de recolectar y analizar fácilmente datos históricos, algo que podría ayudarlos a identificar tendencias y mejorar las operaciones en los bloques.

Además de todo esto, las aplicaciones de gas y petróleo en los campos Edén Yuturi e Indillana crecían en dimensión y demanda. Como resultado, las instalaciones tenían que expandirse y se requerían más tags, alarmas y servicios. Esto llevó a un aumento del número de servidores de datos físicos en los bloques, lo que presionaba a los centros de datos casi a la capacidad máxima.

Petroamazonas quiso aumentar la disponibilidad, confiabilidad y mantenibilidad de su infraestructura de HMI en los dos bloques mientras también optimizaba los recursos de la empresa.

Solución

Los nuevos bloques en Edén Yuturi e Indillana ya utilizaban un hardware base de Rockwell Automation, incluidos los controladores ControlLogix® y CompactLogix™ de Allen‑Bradley®. Como resultado, Petroamazonas decidió utilizar los software FactoryTalk® View y FactoryTalk Historian de Rockwell Automation para sus necesidades de visibilidad, funcionamiento y gestión de datos por la compatibilidad y facilidad de integración de los software con el hardware existente.

El software de HMI FactoryTalk View utiliza un formato de navegación, percepción y vista simple para ayudar a Petroamazonas a disminuir los tiempos de desarrollo y capacitación. El software se puede utilizar para aplicaciones en una máquina individual hasta aplicaciones de nivel de supervisión basadas en la empresa, y le proporciona al personal de Petroamazonas acceso a datos históricos y en tiempo real.

Rockwell Automation brindó asistencia al proyecto desde su oficina en Ecuador, ubicada en Guayaquil, y también ofreció un intercambio de licencias del software que se estaba reemplazando.

En vez de preparar, probar y desplegar la nueva arquitectura de HMI en la infraestructura física antigua de los dos bloques y cargar aún más los centros de datos ya llenos, Maldonado y su equipo optaron por un enfoque completamente nuevo, la virtualización. Rockwell Automation, junto con el equipo de TI de Petroamazonas, migró las plataformas de HMI desde los servidores físicos a los servidores virtuales en ambos bloques.

“La virtualización ofrecía atractivas capacidades de protección de datos y copia de seguridad de respaldo, y les proporcionó a nuestros operadores mayor flexibilidad para cualquier cambio futuro”, dijo Maldonado. “Nos actualizamos a una plataforma virtualizada PlantPAx® con DCS moderno de Rockwell Automation por la compatibilidad que ofrecía con las aplicaciones que utilizamos y porque sabíamos que el proceso de migración sería más fluido, con un impacto mínimo en nuestras operaciones”.

El sistema de automatización de procesos PlantPAx se construye en una arquitectura basada en estándares. En sistemas virtualizados, PlantPAx Virtual Image Templates puede proporcionar los elementos del sistema PlantPAx principales como plantillas de sustitución preconfiguradas.

Para prepararse para la migración, el equipo de TI de Petroamazonas clonó los servidores físicos a servidores virtualizados en ambos bloques, y se prepararon plantillas de servidores nuevos. Las nuevas infraestructuras virtualizadas se evaluaron por tamaño de almacenamiento, y se validó la redundancia dentro ambas arquitecturas. El campo Edén Yuturi migró de ocho servidores físicos a tres servidores físicos y 16 servidores virtuales. El campo Indillana pasó de siete servidores físicos a tres servidores físicos y 13 servidores virtuales.

Resultados

La infraestructura de HMI actualizada con virtualización comenzó a brindar resultados inmediatos una vez que se implementó en los dos bloques.

“La recolección de datos utilizando el software FactoryTalk ahora es hasta 10 veces más rápida en comparación con nuestro sistema anterior”, dijo Maldonado. “Este sistema de HMI es más estable, más confiable y ofrece más capacidades que el sistema que heredamos, lo que nos permitirá monitorear mejor nuestros procesos y ayudar a los operadores a tomar mejores decisiones en sus operaciones cotidianas. También nos ayuda a administrar mejor el creciente número de tags, que ahora llega a 190,000 tags entre los dos bloques”.

La infraestructura virtualizada brindó mejoras mensurables al reducir el tiempo improductivo. Los bloques ya no experimentan tiempo improductivo durante las tareas de mantenimiento y el tiempo de reinicio del servidor se redujo de 40 a 5 minutos. La decisión de usar servidores virtuales en lugar de servidores físicos también disminuyó los gastos de capitales de la empresa en un 70 por ciento.

La cantidad de tiempo necesaria para implementar los nuevos servidores también mejoró drásticamente. Un servidor virtual se puede implementar en aproximadamente 30 minutos, mientras que un servidor físico nuevo puede tomar de 60 a 70 días.

En función de los resultados de los proyectos en los bloques de Edén Yuturi e Indillana, Petroamazonas decidió analizar las plataformas de HMI utilizadas en sus otros bloques y se encuentra en el proceso de implementar el mismo sistema en 13 bloques adicionales para lograr una empresa completamente conectada.

Los resultados que se mencionaron anteriormente son específicos del uso de Petroamazonas de los productos y servicios de Rockwell Automation junto con otros productos. Los resultados específicos pueden variar para otros clientes.

Publicado 1 de octubre de 2015