Recomendado para usted

Soluciones

- Inteligencia de fabricación: - el software FactoryTalk Metrics monitorea los equipos y brinda información exacta, oportuna y específica sobre el funcionamiento actual de la máquina.

- Obtención de datos: - el software FactoryTalk Historian identifica, recopila y almacena automáticamente información sobre procesos y producción en tiempo real, incluidos los datos de los sistemas obsoletos.

- HMI: - el software FactoryTalk View Site Edition produce demostraciones con mucho gráficos para el control y la información basados en roles.

- Integrador de sistemas reconocido de Rockwell Automation: - Kruse Controls Inc. proporcionó gestión de proyectos y diseño, configuración e implementación del sistema acompañados con los conocimientos profundos en la industria.

Resultados

- El acceso a datos de producción permite a la gerencia identificar fuentes de ineficacia en tiempo real.

- La asignación de costos a la ineficacia del sistema reveló pérdidas de más de USD 90,000 al mes por línea.

- Se eliminaron la recolección de datos y los procesos de informes manuales propensos a errores.

- Los datos y recetas se almacenan en forma centralizada.

- Los datos detallados brindan puntos de referencia precisos para establecer objetivos de mejoras factibles.

Antecedentes

El cemento seco puede parecerse a una mezcla de hollín y grava cuando se saca de la bolsa, pero cada paquete es el resultado de un proceso cuidadosamente calculado.Debido a que se precisa más de una docena de componentes, que pueden diferir según la “receta” de agregado necesario para varios trabajos de construcción, la exactitud y la precisión son clave para el control de calidad.Además, el proceso de fabricación de cemento se debe controlar cuidadosamente para evitar el enorme potencial de residuos a medida que se pesan, calientan, combinan y envasan los diferentes ingredientes.

Desafío

La gerencia de un fabricante líder de cemento empaquetado descubrió que carecían de los conocimientos necesarios para el control óptimo de sus procesos de fabricación.Para identificar y corregir las fuentes de ineficacia, la compañía quería pasar de la recopilación manual de los detalles de los lotes y el peso de las bolsas a un sistema automatizado que pudiera registrar estos datos y convertir los resultados en informes significativos en tiempo real.Los gerentes también querían ver los gráficos de los procesos más allá de la planta y acceder a los sistemas en forma remota a través de una interface web en una PC o un dispositivo Apple®.

Además, la compañía quería una solución que les permitiera a los gerentes mantener y administrar recetas en una base de datos central segura.En el pasado, a veces se producían errores de entrada de datos cuando los operadores ingresaban información de ingredientes en un PLC o una HMI en la planta.

Soluciones

Para lograr estas capacidades de fabricación sofisticadas, la compañía recurrió a Kruse Controls Inc., un integrador de sistemas de control e información.Kruse Controls, miembro del programa Rockwell Automation PartnerNetwork™, implementó una solución de inteligencia de fabricación mediante la suite de software FactoryTalk® de Rockwell Automation.

Primero, Kruse Controls actualizó la arquitectura de información para que se adecuara a un entorno de cliente esbelto.Después de migrar la aplicación RSView32® existente al software FactoryTalk View Site Edition (SE), los ingenieros de Kruse reemplazaron las PC de la planta, que a veces fallaban debido al ambiente difícil, con clientes esbeltos administrados y habilitados para ACP.Kruse Controls implementó el software FactoryTalk View desde un servidor centralizado al que se puede acceder a través de los clientes esbeltos en la planta.El software se conecta con ACP ThinManager®, que amplía la capacidad de monitoreo remoto de FactoryTalk View a una PC o un dispositivo Apple.

La nueva HMI muestra el estado en tiempo real del sistema en una sofisticada pantalla de simulación y les brinda a los operadores una descripción detallada de cada pieza del proceso.Sin piezas movibles, sin disco duro y sin sistema operativo, los clientes esbeltos ofrecen una confiabilidad excelente.Además, son fáciles de implementar, requieren menos potencia que las PC anteriores y admiten la conmutación por fallos.

Para mejorar la gestión de los ingredientes, Kruse migró todas las recetas a una base de datos SQL central en el servidor terminal.Los empleados de nivel medio y superior ahora pueden administrar las recetas a través del sitio web seguro ASP.net, al que acceden a través del dominio de Windows existente.Las mesas de auditoría registran todos los cambios en las recetas, y se puede generar fácilmente informes en un navegador web.Kruse también desarrolló una función que permite a los operadores reasignar materiales de una estantería a otra sin tener que entrar en la receta, lo que reduce la probabilidad de errores.

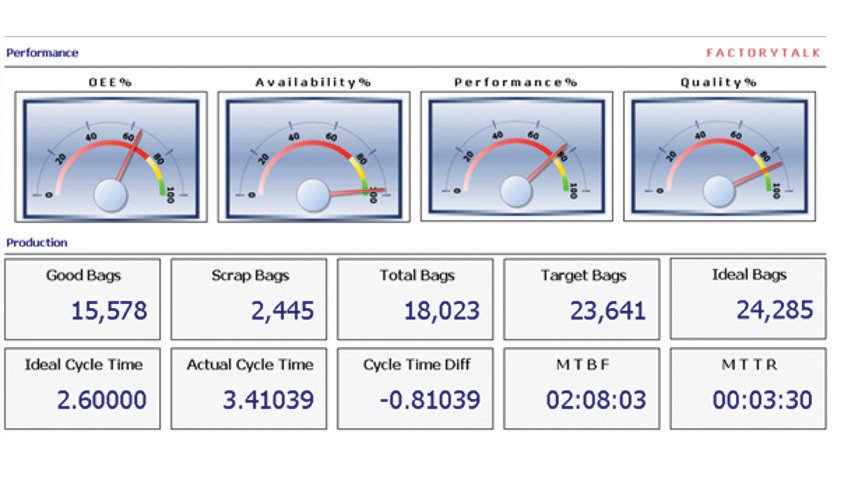

FactoryTalk Metrics brinda una plataforma común para recopilar información de todas las instalaciones de la compañía.El software está configurado para monitorear, en cada lote, datos como la hora de inicio/finalización, los puntos de ajuste de los ingredientes y las cantidades reales procesadas en lotes.El sistema también etiqueta los incidentes de tiempo improductivo de una pieza de equipo específica para identificar los fallos.

El software FactoryTalk Historian recolecta y archiva datos históricos y en tiempo real de aplicaciones de terceros.La compañía de cemento utiliza el software para capturar variables del proceso del secador, como temperaturas y presiones de entrada/salida, y variables del proceso de embalaje, como el peso de las bolsas.Esta información permite a los gerentes aumentar aún más la eficiencia.

Estos datos se presentan en un navegador web para un análisis simple.Los tableros se pueden configurar fácilmente en función de la audiencia que los visualizará: se pueden filtrar por turno, línea y receta.Por ejemplo, los ejecutivos de la oficina corporativa en Charlotte (Carolina del Norte, EE. UU.) pueden ver los tableros de nivel superior sobre las operaciones de la planta, los gerentes de la planta pueden monitorear el proceso con una visualización por hora y los supervisores de la planta pueden desglosar aún más los tableros para llegar a los niveles inferiores.Los tableros también se muestran en pantallas LCD en salas para empleados de planta, un reemplazo directo de los tableros de rendimiento manuales que se utilizaban antes.

Resultados

Después de completar con éxito un proyecto piloto en una de las plantas de la compañía de cemento, Kruse implementó la solución en otra instalación de mezcla seca.

La capacidad para registrar de manera precisa la materia prima y la exactitud del peso de las bolsas, y de asignar costos a las fuentes de ineficacia en el sistema de loteo, alertó a los gerentes de una planta que perdían casi USD 90,000 al mes por línea debido a variaciones en la materia prima.En el sistema de loteo de esa planta se prevé realizar una actualización de automatización inmediata.

Al eliminar los procesos manuales, la compañía ahora tiene puntos de referencia precisos para cada instalación, para que los gerentes puedan establecer objetivos de mejoras factibles.Además, pueden mantenerse al día con los parámetros del proceso desde cualquier lugar.Por ejemplo, el director de mejoras continuas de la compañía supervisa de manera rutinaria la HMI de la línea en el cliente esbelto en forma remota con su iPad® de Apple, lo que le permitió realizar correcciones en el proceso en varias ocasiones.

De acuerdo con el director de mejoras de procesos, la compañía planifica seguir implementando la solución en el resto de la empresa.

Los resultados que se mencionaron anteriormente son específicos del uso de este cliente de los productos y servicios de Rockwell Automation junto con otros productos.Los resultados específicos pueden variar para otros clientes.

Publicado 1 de octubre de 2012