Recommandé pour vous

Défi

- Concevoir une solution pour mettre à niveau les variateurs de la machine de papier tissu afin d'augmenter la vitesse de ligne de la machine

Solutions

- Commande et sécurité intégrées - Automate de procédé GuardLogix® avec communications Ethernet

- Interfaçage des logiciels avec système de commande de la machine de papier tissu

- Mise à niveau du variateur - Les variateurs PowerFlex® 755 (500 kW & 250 kW) remplacent les variateurs de vitesse c.c. existants

- Logiciel de conception d'application pour machine de papier tissu et développement fondé sur les normes des variateurs

- Cette solution a été conçue pour s'adapter à l'espace disponible existant dans un petit local technique

Résultats

- Se conformer aux normes de sécurité actuelles - GuardLogix atténue les risques de sécurité et aide la machine à respecter les normes de sécurité en vigueur

- Dispositifs de verrouillage de porte Guardmaster® pour empêcher l'accès non autorisé du personnel de l'usine

- Augmentation de la vitesse de ligne de la machine de papier tissu - La mise à niveau a permis d'augmenter la vitesse de ligne de la machine de papier tissu pour une production accrue

- Interruption minimale pendant la mise en service - Les tests de validation en usine ont permis un test intégré avec le matériel et le logiciel de simulation avant l'installation

- Assistance technique locale pendant l'installation et le démarrage

Le développement durable est un composant clé du secteur industriel australien des pâtes et papiers. Les avancées technologiques permettent de réduire l'impact environnemental et la sécurité, ainsi que de soutenir la durabilité continue des procédés de production de papier tissu.

Encore Tissue est une société australienne familiale qui a été créée en 1998 par la famille Holckner : Charlie Holckner et ses deux fils, David et Mark Holckner.

Aujourd'hui, la société fait partie des leaders de la fabrication de papier toilette et d'essuie-tout avec une usine de fabrication implantée à Laverton North, Victoria. La philosophie d'Encore repose sur la fabrication de produits de qualité et la volonté d'être responsable aux niveaux environnemental, social et économique.

La matière première fibreuse est issue de plantations gérées de façon responsable et de la reforestation. Les fibres proviennent de fournisseurs locaux et internationaux qui pratiquent la gestion durable des forêts conformément aux normes internationales strictes. Tous les fournisseurs respectent les systèmes et pratiques environnementaux définis par le Forest Stewardship Council.

Encore Tissue s'est engagée à atteindre une croissance économique durable qui profitera aux générations présentes et futures sans menacer les ressources ou systèmes biologiques du monde dans lequel nous exerçons nos activités.

La société s'est engagée envers l'amélioration constante de ses processus de fabrication tout en devenant l'un des acteurs principaux du secteur industriel. En témoignage de son engagement, Encore Tissue a décidé de mettre à niveau certaines de ses lignes de production de papier tissu afin de s'adapter aux technologies les plus récentes, d'augmenter le rendement de la production et d'aider ses clients en leur fournissant un produit de meilleur qualité qui dépasse leurs exigences.

Le projet consistait à mettre à niveau la machine de papier tissu d'origine qui avait été mise en service en 2003 pour intégrer les nouvelles technologies et améliorer les taux de production.

Stimuler l'augmentation de la production de papier tissu

La machine de papier tissu d'origine de l'usine Encore provenait d'Italie et comportait les composants Reliance Automation, fournis à l'époque par Rockwell Automation. Cette machine de papier tissu a été transférée depuis Velcarta, au sud de l'Italie, et installée en 2002/2003 sur le site d'Encore Tissue à Laverton North, ce qui a permis à Encore de fournir un large éventail de produits à base de papier tissu multicouche vierge ou recyclé.

Pendant le processus de transfert de la machine de papier tissu, les variateurs de vitesse c.c. Reliance d'origine en fin de vie ont été remplacés par des variateurs de vitesse c.c. FlexPak 3000. C'est ainsi qu'est née la relation entre Encore Tissue et Rockwell Automation. Cependant, alors que la demande de produits Encore continuait de croître, la machine de papier tissu d'origine nécessitait une mise à niveau ayant recours à la nouvelle technologie pour améliorer la qualité et le rendement.

Selon Mark Camilleri, gestionnaire de projet chez Encore Tissue : « Nous avons profité d'une relation de longue date avec Rockwell Automation. La société a mis à niveau nos variateurs en 2003. Donc, lorsque nous nous sommes lancés dans la dernière mise à niveau de ligne, nous les avons invités à soumettre une offre pour le projet et, une fois encore, leur approche, leur solution ainsi que leurs capacités ont fait d'eux le choix le plus logique. »

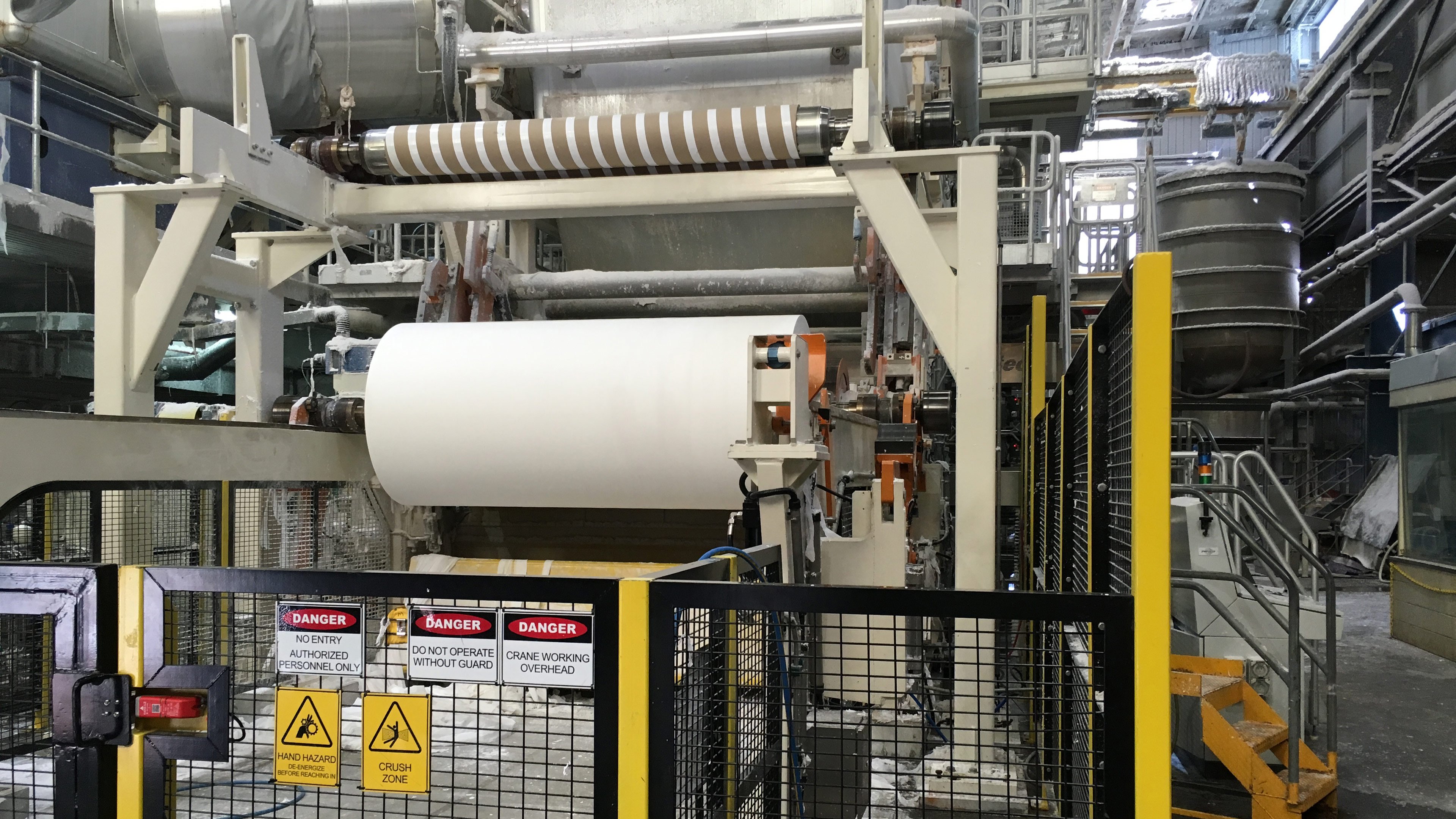

Le processus de fabrication de papier tissu commence par la pâte, composée d'environ 99,8 % d'eau et 0,2 % de fibre. Cette pâte est pompée jusqu'à la machine par une grande pompe nommée pompe ventilée, passe par un compartiment principal et est distribuée sur un tissu de formation créant la feuille de papier tissu. Cette feuille de papier tissu est alors transférée sur un feutre et transportée dans la machine.

Le feutre passe à travers un rouleau d'aspiration, ce qui supprime une partie de l'eau de la feuille avant que la feuille de papier tissu ne soit transférée sur un grand tambour à vapeur chaude et pressurisé appelé sécheur Yankee. Le sécheur Yankee poursuit le séchage de la feuille de papier tissu assisté par une hotte à vapeur chaude jusqu'à ce que la feuille contienne 95 % de fibre et seulement 5 % d'eau avant d'être extraite du sécheur Yankee sous forme de crêpe et enroulée sur des manchons de papier par l'enrouleuse afin de créer la bobine parent finie.

Pour gagner des kilowatts supplémentaires et augmenter le rendement de production avec la nouvelle machine, les variateurs c.c. FlexPak 3000 de la pompe ventilée, du rouleau de formation et de la presse d'aspiration ont été remplacés par quatre nouveaux variateurs de vitesse c.c. PowerFlex® 755 et le système de commande a été remplacé par GuardLogix® pour répondre aux exigences de sécurité.

« Dans le cadre du processus de conception, nous avons visité l'usine et mesuré la salle afin de déterminer si les variateurs étaient adaptés à l'espace existant, mais puisque l'empreinte au sol du variateur de vitesse c.c. était supérieure aux variateurs c.c., nous avons dû modifier la configuration du variateur pour l'adapter à la salle.

Cela impliquait d'inverser la disposition de certains variateurs et de disposer les panneaux disjoncteurs sur le côté gauche au lieu du côté droit afin de les aligner avec les poutres du plafond » nous décrit Peter Tomazic, consultant principal en solutions chez Rockwell Automation.

« La machine de papier tissu nécessitait un système à courant élevé, l'alimentation entrante était de 4 000 ampères, il fallait donc trouver un système à barre omnibus nominal convenable. De même, dans la mesure où le boîtier était conservé à au moins 50 %, nous devions garantir qu'il s'harmonisait bien avec les boîtiers existants et que le système était intégré efficacement », explique-t-il.

Selon Mark Camilleri, « pour continuer à accroître nos activités, nous devons rester informés des technologies les plus récentes et fournir à nos clients un produit de haute qualité. L'équipe Rockwell Automation s'est montrée capable de personnaliser nos panneaux et notre solution afin qu'ils correspondent à nos exigences et optimisent notre rendement.

Sécurité intégrée

Encore s'est engagée non seulement à améliorer ses procédés de fabrication, mais également à respecter les exigences en termes de sécurité. Lorsque la machine a été mise en service, ControlNet était le réseau utilisé pour la commande du système variateur, car la technologie Ethernet n'était pas encore arrivée à maturité. À présent, la technologie Ethernet permet de réaliser la commande entière du système variateur, ainsi que les tâches de sécurité et d'ES standard sur le même réseau.

« Dans le cadre de la mise à niveau, GuardLogix a été utilisé pour combiner la commande et la sécurité dans une plate-forme et a aidé l'usine à se conformer aux réglementations de sécurité actuelles et futures. Cette commande et cette sécurité intégrées ont eu pour autre avantage de réduire les coûts et délais d'installation. En outre, nous avons également utilisé les dispositifs de verrouillage de porte Guardmaster® Allen-Bradley® pour prévenir tout accès non autorisé du personnel de l'usine à la section de roulement de la machine lorsque son état implique un danger », déclare Matthew Barret, ingénieur projet en chef chez Rockwell Automation.

Personnalisation du logiciel

Selon Matthew Barrett, « il est très simple de fournir le produit, mais bien plus complexe de comprendre la conception de son fonctionnement. Avec ce type d'équipement, vous devez veiller à ce que les variateurs fonctionnent à la même vitesse afin d'éviter tout dommage mécanique ou panne. La conception des variateurs doit donc être relativement intelligente. Forts de nos années d'expérience, nous avons développé des bibliothèques de logiciels pour ces types d'applications qui permettent de gagner du temps de conception et d'améliorer la fiabilité. »

Le site Encore a maintenant évolué au moyen de trois générations de solutions Rockwell Automation et a graduellement fait migrer son équipement afin de pouvoir mettre à niveau aisément les équipements restants le moment venu.

« D'un point de vue économique, être capable de migrer par étapes est un atout, et le produit offre une grande flexibilité, ce qui facilite l'intégration de la nouvelle solution avec notre équipement existant », affirme Mark Camillieri.

Dans le cadre du test du système, un test en usine complet a été effectué pour limiter les temps d'arrêt pendant l'installation. Ce procédé a démontré que le système entier fonctionnait en temps que système sec et avait validé quelques fonctions. Pendant le processus de mise en service, un protocole standard a été suivi et a facilité l'installation tout en éliminant totalement les temps d'arrêt.

Cycle de vie durable

Selon David Holckner, directeur chez Encore Tissue : « Aujourd'hui, trois générations de la famille Holckner travaillent ensemble, soutenues par une équipe de gestion dévouée. Nous sommes impatients de relever le défi de la continuité de notre entreprise en offrant à nos clients une qualité de papier tissu améliorée et des produits novateurs grâce à notre nouvelle activité. »

L'eau est la ressource clé de notre fabrication de papier et le projet principal d'Encore Tissue vise à réduire l'utilisation d'eau. Depuis le début, la quantité d'eau utilisée par tonne de papier produite a été réduite de 65 %. Cette amélioration est largement due à la réutilisation et au recyclage des eaux au sein du processus de fabrication.

« Cette solution est plus écoénergétique et nous aide à utiliser moins d'eau dans le processus de fabrication, en particulier lorsque nous la faisons fonctionner à pleine capacité. L'intégration et la mise en service ont été simples, ce qui signifie tout a été fonctionnel sans réel temps d'arrêt. De plus, nous connaissions déjà l'apparence et la texture du produit, ce qui a facilité l'utilisation. Grâce à cette solution, le rendement de la machine de papier tissu a augmenté, ce qui constitue l'indicateur clé de notre entreprise », déclare Mark Camillieri.

« Nous avons apprécié notre collaboration avec Rockwell Automation, une société très professionnelle et qui connaît bien ses produits. Il est facile de travailler avec eux, ils offrent une flexibilité dans leurs produits et services, et nous n'hésitons donc pas à recommander Rockwell Automation à d'autres clients », affirme-t-il.

Allen-Bradley, ControlLogix, GuardLogix, PanelView, PLC-5, PowerFlex et Rockwell Software sont des marques commerciales de Rockwell Automation, Inc.

EtherNet/IP est une marque commerciale de l'ODVA.

Les résultats mentionnés ci-dessus sont spécifiques à l'utilisation par Encore Tissue des produits et services Rockwell Automation conjointement à d'autres produits. Les résultats spécifiques peuvent varier pour d'autres clients.

Publié 10 mars 2016