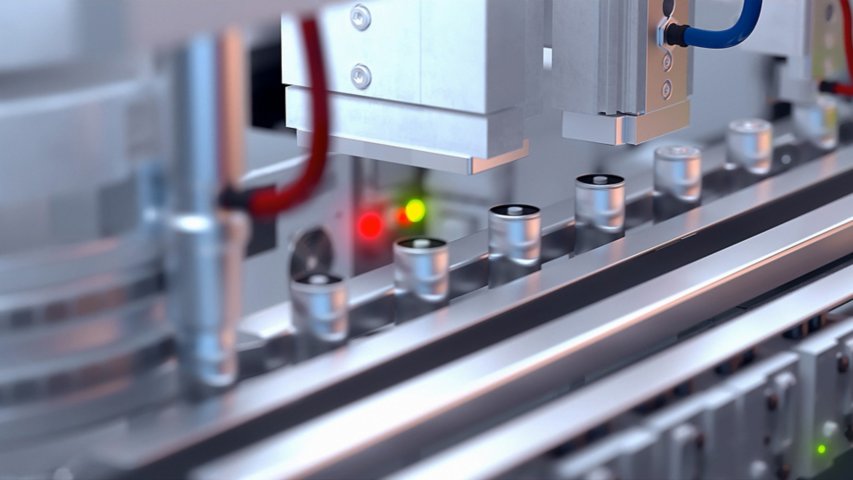

La révolution des véhicules électriques (VE) bat son plein. Lorsque vous êtes focalisé sur la conception d’un environnement fournissant suffisamment d’énergie pour le parc mondial croissant de véhicules électriques, vous devez être certain de pouvoir répondre à la hausse de la demande avec une stratégie de production intelligente et évolutive, qui intègre la croissance dès le départ. Toute interruption dans l’approvisionnement des batteries ou tout retard dans la mise en service d’une giga-usine peut rapidement faire dérailler les plans de production de VE.

La fabricants de batteries sont confrontés à une multitude de besoins de production, à des calendriers de projet serrés et à des limites de leurs capacités de production. Les constructeurs automobiles s’appuient sur des cadences maximisées de production des batteries afin de répondre à une croissance exponentielle de la demande. La fourniture en continu de batteries fiables et de qualité élevée exige souvent l’intégration de nouvelles fonctions d’automatisation aux processus préexistants, ce en utilisant des outils de modélisation et de simulation permettant de tester des scénarios de production envisageables hors ligne en vue de respecter des calendriers de projet serrés. Il faut aussi pouvoir s’adapter instantanément à la technologie des batteries qui évolue rapidement.

Par conséquent, les constructeurs de véhicules électriques et fabricants de batteries étendent rapidement leurs capacités de production en développant une giga-usine de batteries connectée. Il n’a jamais été aussi nécessaire de déployer une fabrication plus efficace et intelligente au moyen d’outils de support visuel numériques permettant d’accélérer les projets, de réduire les temps d’arrêt et d’effectuer des tests hors ligne. Cela exige de très grosses unités de production de batteries, ce qui n’est pas une mince affaire.

Création de valeur à tous les stades

Mais comment réussir le lancement d’une giga-usine de batteries ? La solution réside dans des opérations intelligentes et harmonieuses au sein de votre usine intelligente. Cela requiert un système de gestion de la production (MES) en tant que pierre angulaire de votre giga-usine connectée, comme nous l’avons indiqué récemment. Véritable passerelle entre les technologies de l’information (IT) et les technologies de la production (OT), un MES moderne assure une connectivité et une visibilité de bout en bout, afin d’aider les fabricants à optimiser les opérations et à résoudre les problèmes de qualité clés.

Une entreprise numérique réagit plus rapidement aux demandes du marché et le logiciel MES y contribue de manière cruciale. Un atout clé d’un MES est son aptitude à résoudre les défis liés au cycle de vie dans l’univers numérique avant qu’ils ne deviennent trop épineux dans le monde réel. Un MES présente aussi une agilité et une flexibilité extraordinaires lorsqu’il est utilisé avec des outils de simulation et de modélisation pour tester les scénarios de production envisageables hors ligne. En connectant vos opérations à l’échelle des usines et des systèmes de gestion mondiaux, il fournit un éclairage précieux en temps réel, pour une prise de décision plus rapide et plus avisée du personnel de production.

Un MES intégré offre une vue d’ensemble complète de votre giga-usine et introduit les opérations intelligentes très tôt dans votre projet, d’où un gain de temps et d’argent sur le long terme.

L’innovation numérique pour répondre à la demande

Pour surmonter les calendriers de projet serrés, modifier les exigences de la production et améliorer les capacités en la matière, les constructeurs de VE ont absolument besoin d’un logiciel de simulation.

La transformation numérique et les jumeaux numériques offrent aux fabricants la possibilité d’avoir aussi leur part du gâteau. Ceux-ci peuvent ainsi employer les jumeaux numériques pour rendre leurs processus de conception plus agiles. Un jumeau numérique permet de tester avec précision des scénarios hors ligne, pour une amélioration continue des actifs à long terme. Ainsi, il est possible de concevoir, tester et valider des machines et des usines dans un environnement numérique, bien avant d’effectuer les achats ou de renforcer votre personnel. Cette approche peut améliorer les méthodes de travail du personnel et vous aider à évoluer et à rester en phase avec une industrie des VE qui mute rapidement.

Grâce au logiciel de jumeau numérique Emulate3D™, les constructeurs de véhicules électriques et fabricants de batteries peuvent exploiter au maximum les possibilités de conception et de performances de leurs machines. La technologie Emulate3D est indépendante des API et de la CAO, et propose ainsi la meilleure solution de mise en service virtuelle à un large éventail d’utilisateurs. Visualisez le fonctionnement de votre machine avant de commander les pièces. Identifiez les problèmes de contrôle-commande avant un déplacement sur site. Et transportez le personnel de l’usine dans un univers virtuel dans lequel il peut se familiariser avec les systèmes sans conséquences négatives, anticiper les performances futures et simuler des modifications de ligne de production.

La démonstration avant la conception

Emulate3D peut se révéler utile dans trois domaines clés de votre processus de conception d’une giga-usine. Emulate3D propose différents outils standard pour créer le plan de votre usine et parvenir rapidement au stade d’un système qui commence à prendre réellement forme. Une fois la phase de démonstration initiale achevée, vous pouvez présenter un modèle réel en utilisant une machine et du code normalisés montrant les concepts et communiquant les idées, afin de vous assurer que toutes les parties prenantes partagent le même concept et la même vision.

Le premier domaine clé est la capacité à démontrer vos concepts et à créer des expériences visuelles pour toutes les parties prenantes avant de poser la première pierre. La nécessité de respecter des calendriers de projet serrés commence dès la phase de conception. Avec le logiciel de jumeau numérique, vous pouvez créer des modèles conceptuels de votre usine, afin d’examiner le résultat de la conception initiale du système. Que ce soit pour une intégration au sein d’une unité ou une consolidation de votre flux de production détaillé, le logiciel d’émulation propose à toutes les parties concernées les outils pour créer un plan 3D du modèle conceptuel et les aide à comprendre comment réduire les délais de développement et la prise de décision à travers un concept parfaitement clair.

La simulation pour la montée en puissance

Après l’approbation de votre concept modélisé, le deuxième aspect du lancement d’une giga-usine consiste à tester votre conception par des simulations et expérimentations au sein du logiciel Emulate3D. Lorsque nous parlons de simulation avec Emulate3D, nous faisons référence à un modèle autonome qui vous permet d’effectuer des actions itératives et des expérimentations afin d’analyser des variables au sein d’un système, notamment pour éliminer les temps d’arrêt et intensifier la production.

Ces tests sont essentiels au moment de choisir des éléments tels que les différents équipements. Certains sont peut-être moins onéreux mais plus lents, alors que d’autres sont plus onéreux mais plus rapides. Vos décisions portent peut-être sur le choix ou non de l’automatisation ou sur l’analyse des systèmes afin de déterminer si la conception répondra à la demande sur la durée. Il n’est pas rare qu’un système doive apporter des réponses à des demandes actuelles et futures. Le logiciel d’émulation peut aider à déterminer si la configuration actuelle du système répondra à cette demande sans temps d’arrêt ni changements.

Point le plus intéressant : ces tests peuvent être simulés en configurant différentes variables, puis en exécutant les modèles, ce qui est réalisable rapidement ou en ciblant sciemment les besoins spécifiques de votre usine. En utilisant des modèles importables d’équipements de manutention standard ou votre équipement de CAO personnalisé, vous pouvez obtenir une vision dynamique du flux de production du système.

L’émulation, l’outil de votre développement

Le troisième aspect du lancement d’une giga-usine concerne les tests hors ligne de nouveaux processus de production, pour économiser au final du temps et de l’argent pendant la mise en service. L’émulation permet aux ingénieurs d’exécuter leurs programmes dans l’environnement virtuel à l’aide des objets de CAO 3D et de commencer à évaluer l’ensemble du système sans attendre que la machine soit construite. Ainsi, vous pouvez créer une machine virtuelle qui exploite une logique opérationnelle réelle et se connecte à un système de commande. Ensuite, vous pouvez tester, déboguer et vérifier les performances de la machine avant sa mise en service. Vous pouvez également émuler la machine afin de tester de nouveaux types de produits et configurations. Autrement dit, les possibilités d’application d’un jumeau numérique sont quasiment illimitées pendant le lancement d’une giga-usine.

Une fois la commande logique éliminée du chemin critique du projet, la mise en service du système se résume à un ensemble de cases à cocher. Par exemple, le matériel de sécurité est-il fonctionnel et les équipements électriques sont-ils branchés correctement ?

L’émulation offre aussi la possibilité de réaliser dans un environnement virtuel des actions qui, dans un environnement physique, pourraient être dangereuses, trop longues, trop onéreuses, trop consommatrices de matières premières ou risquées pour la production. Autrement dit, vous pouvez utiliser une approche numérique pour réaliser des tests nettement plus rapides, moins coûteux et moins risqués de votre système, en vue de déterminer des aspects cruciaux pour le lancement de votre giga-usine.

Les logiciels d’émulation et de jumeau numérique apportent aux constructeurs de VE et fabricants de batteries des possibilités illimitées en matière de conception de machines industrielles et de mise à profit de la technologie pour dynamiser la collaboration. Pour rester en phase avec une industrie automobile toujours plus complexe et en pleine mutation, explorez nos ressources dédiées à ce secteur.