L’objectif de chaque fabricant industriel est l’optimisation opérationnelle. Mais le fait de s’appuyer sur des systèmes disparates fonctionnant sur des plates-formes distinctes peut constituer un obstacle et présenter des risques.

Divers éléments opérationnels tels que le système de commande des procédés de base, les variateurs de fréquence, les centres de commande de moteur, les instruments de mesure, les logiciels de commande et les programmes de gestion de l’énergie doivent fonctionner ensemble en tant que parties intégrantes de la production.

Toutefois, lorsque ces éléments se trouvent sur des plates-formes cloisonnées, les coûts d’installation, d’exploitation et de maintenance (et les risques associés) sont multipliés. Mettre en œuvre des solutions prétestées pour une plate-forme individuelle peut s’avérer utile. Mais à mesure que les opérations industrielles prennent de l’ampleur et se complexifient, les risques tels que les temps d’arrêt imprévus et les vulnérabilités en matière de cybersécurité sont amplifiés.

Une approche stratégique et unifiée permet de réduire le coût total de possession, d’atténuer les risques et fournit une intelligence des données et une visibilité étendue à l’échelle de l’entreprise. Elle a un impact positif sur les processus opérationnels, notamment la gestion de l’énergie, la gestion des performances des actifs, la gestion des processus, la sécurité, la cybersécurité et l’analyse de la production.

Une plate-forme unifiée simplifie tout

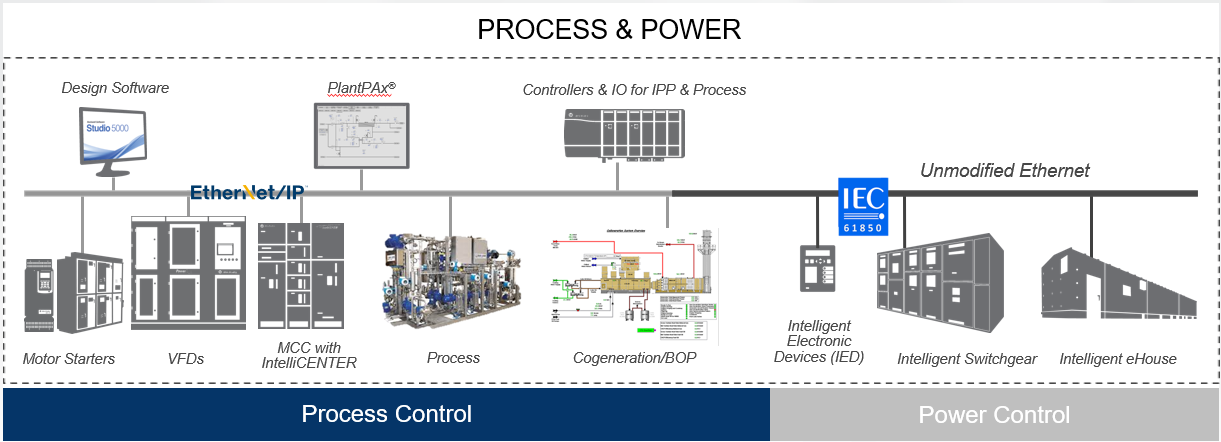

Une architecture unifiée permet de gérer et d’optimiser les systèmes complexes d’un fabricant, notamment la commande de procédé, la gestion de l’alimentation, les variateurs de fréquence, les centres de commande de moteurs, les systèmes de sécurité, etc. L’exploitation d’une seule plate-forme au lieu de deux ou plus présente des gains d’efficacité évidents, mais cette stratégie présente encore plus d’avantages.

Traditionnellement, les fonctions de procédé et d’alimentation sont cloisonnées et font appel à différents membres du personnel, mais grâce aux technologies actuelles, les commandes de procédé et d’alimentation ne sont plus isolées. Les entreprises choisissent de plus en plus de connecter les deux pour un fonctionnement plus efficace.

L’alimentation est une extension naturelle des fonctions de commande de procédé, des réseaux Ethernet IP, de la planification de la cybersécurité, de la sécurité et des E/S décentralisées. Les systèmes de procédé et d’alimentation intégrés tirent parti d’une plate-forme d’automatisation singulière qui permet une visibilité interfonctionnelle et une communication interactive, simplifiant ainsi l’environnement des opérateurs dans une usine, une aciérie ou une mine connectée. La consolidation de l’infrastructure de commande de procédé pour l’automatisation de la production et d’alimentation sur une seule plate-forme fournit une vue globale de l’entreprise de fabrication et fournit aux opérateurs les informations dont ils ont besoin au moment où ils en ont besoin.

Un système unifié unique améliore la visibilité et simplifie la maintenance et la formation des opérateurs. Les informations issues des différents processus de production peuvent être regroupées et contextualisées. Ces informations constituent de précieux renseignements provenant de sources multiples qui facilitent la prise de décisions fondées sur des données en temps réel. Elles conduisent à des actions qui améliorent la productivité, réduisent les coûts, contrôlent la qualité et atténuent les risques.

La superposition des données temps réel de production et d’alimentation apporte une compréhension approfondie des données qui fait apparaître les possibilités d’amélioration pour les stratégies de gestion de l’énergie, d’évolution dans la conception des produits et de gains en matière de développement durable. L’analyse des données de procédé et d’alimentation dans des formats comparables permet l’optimisation de l’ensemble de l’infrastructure.

Visibilité et compréhension des données temps réel

Le fonctionnement simplifié du matériel et la facilité de programmation des logiciels aident les entreprises industrielles à atténuer les problèmes bien connus liés au personnel. Les connaissances historiques spécialisées sont capturées, contextualisées et utilisées pour créer une compréhension des données utilisable par le personnel, ce qui favorise la cohérence opérationnelle. Au lieu de suivre une formation sur plusieurs systèmes d’exploitation, les opérateurs d’usine peuvent se concentrer sur un seul système et profiter d’une vision numérique modernisée de l’entreprise. Cette visualisation unifiée améliore l’expérience de l’utilisateur et contribue à améliorer la qualité et la sécurité.

Les informations et les données temps réel dans toute l’entreprise favorisent l’efficacité et aident le personnel à améliorer les opérations. En ayant accès à ces données, les opérateurs peuvent adopter une approche fondée sur la connaissance pour prendre des décisions et des mesures qui favorisent l’optimisation. Cette visibilité accrue aide les personnes à contribuer à un niveau plus stratégique et augmente la productivité et l’implication du personnel.

L’accès à distance et la surveillance des processus améliorent également l’efficacité. L’opérateur à distance peut recevoir des informations sur les données temps réel du système et agir plus rapidement et depuis n’importe quel emplacement à tout moment. De plus, les opérateurs profitent d’une formation rationalisée, d’une réduction de la complexité, d’une amélioration du dépannage et de systèmes à la sécurité optimisée.

Réduire le risque de cybersécurité

Aujourd’hui, les sites de production doivent prendre des précautions pour protéger les personnes, les actifs et la propriété intellectuelle contre les cyberattaques incessantes. Pour construire une exploitation résiliente, plus sûre et plus sécurisée, les fabricants peuvent s’appuyer sur une stratégie de plate-forme unique qui fournit un inventaire des actifs en temps réel, une gestion des vulnérabilités et une correction des risques.

La visibilité des actifs sur le réseau est essentielle pour assurer l’efficacité de la cybersécurité. La capacité à détecter et évaluer les actifs vulnérables et à attribuer un facteur de risque à chacun d’entre eux permet d’empêcher les cyberattaques qui peuvent paralyser une installation. La sûreté et la sécurité sont des éléments essentiels de toute opération de fabrication. Les fabricants doivent donc recourir à un ensemble de solutions de cybersécurité robustes, comme celles de Verve®, pour atténuer les milliers de risques liés à la cybersécurité.

Les entreprises peuvent appliquer des contre-mesures et mettre en œuvre la norme CEI 62443 pour atténuer les cybermenaces sur une plate-forme unique, et les correctifs de cybersécurité peuvent être téléchargés à distance sur le système en continu.

Une architecture unifiée efficace

Un système de contrôle-commande, comme PlantPAx® de Rockwell Automation, peut fonctionner sur la même plate-forme que les alimentations, les variateurs de fréquence et les centres de commande de moteur (voir figure 1). Les opérations de traitement par lots et en continu peuvent également fonctionner sur une plate-forme commune.

Ces synergies et la capacité d’accéder à des technologies numériques et de simulation comme Emulate3D™ réduisent les coûts de conception, d’intégration, d’ingénierie et de formation. Cela réduit l’incidence sur les budgets liés aux dépenses d’exploitation/d’investissement et améliore le retour sur investissement.