Recommandé pour vous

Défi

- Visibilité accrue nécessaire sur les processus de production pour fournir des rapports plus détaillés pour de nombreuses commandes client différentes

- Collecte de données automatique d'automates existants, chacun gérant une opération de fabrication unique

- Nécessité de rapports granulaires en temps réel pour fournir un avantage concurrentiel

Solutions

- Intelligence manufacturière - Logiciel FactoryTalk Historian SE pour l'accès aux informations de production, aux tendances opérationnelles et à l'historique des données

- Visibilité améliorée - Le logiciel FactoryTalk VantagePoint organise les informations à partir de sources de données disparates, et fournit des outils d'analyse et de rapports

Résultats

- Expérience client améliorée, capacité à afficher l'état de la commande en temps réel

- Nouvelles méthodes de génération de rapports pour permettre aux opérateurs de suivre les tendances et de prévoir l'ordonnancement, réduisant ainsi les temps d'arrêt

- Compétitivité améliorée

Contexte

Transformer les cellules humaines et animales en médicaments, comme l'insuline et les antibiotiques, est un processus complexe et sophistiqué. La transformation se produit dans des mixeurs, qui séparent et aident à extraire des matériaux thérapeutiques vitaux.

L'équipement en acier inoxydable a longtemps été un aspect essentiel de ce processus, mais sa stérilisation efficace requiert des méthodes longues et chères. Les sociétés spécialisées dans les sciences de la vie et les soins de santé se tournent donc souvent vers une solution plus efficace et rentable : l'insertion de sacs à usage unique (ils seront ensuite jetés) dans les mixeurs pour l'exécution du processus. Les sacs jetables éliminent la nécessité de stériliser des mixeurs en acier inoxydable, limitent le risque de contamination croisée, et diminuent fortement le délai de renouvellement entre les lots.

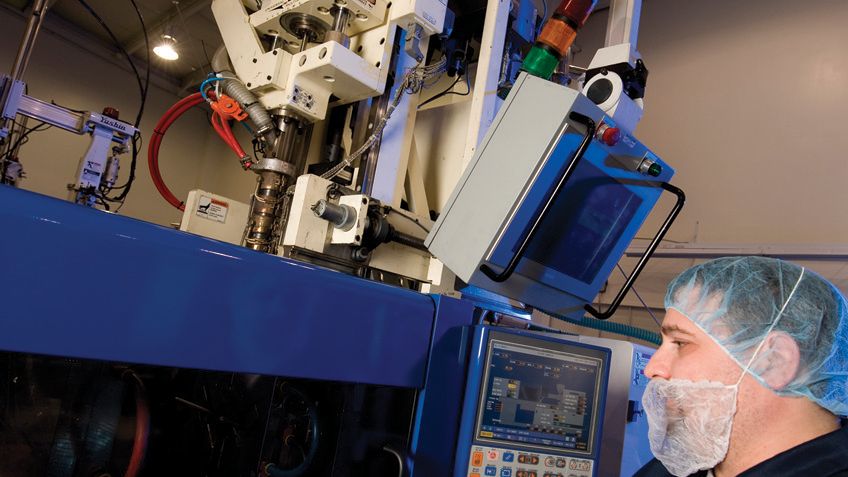

ASI (Advanced Scientifics Inc.), un producteur mondial leader de systèmes à usage unique pour les biotechnologies, est un fournisseur majeur de ces sacs à usage unique pour différentes entreprises de sciences de la vie et de soins de santé. La société souhaitait améliorer ses capacités de collecte de données et de génération de rapports sur l'utilisation des sacs, améliorer le contrôle qualité pour les commandes des clients, et fournir à chaque client des informations exactes et à jour sur l'état de leur commande.

Défi

L'un des principaux avantages concurrentiels d'ASI est sa capacité à personnaliser rapidement un produit pour répondre à tous les besoins des clients. Pour maintenir ce type de flexibilité, les opérateurs doivent souvent modifier la configuration d'une ligne afin de respecter les différentes spécifications, notamment la taille de la commande, le type de sac et le délai du client. Face à cette grande diversité des demandes, ASI avait besoin d'une visibilité supérieure sur ses procédés, afin d'optimiser la production et de fournir aux clients des informations sur les procédés et la production concernant leurs commandes.

Pour une partie du procédé, les opérateurs devaient encore noter des données manuellement. ASI voulait non seulement automatiser entièrement la collecte de données et le processus de rapports, mais aussi bénéficier d'une vue plus granulaire de chaque paramètre en temps réel. C'est ainsi que la société pourrait, en effet, mieux contrôler le processus et bénéficier d'une visibilité améliorée sur les conditions d'alarme afin de réduire les temps d'arrêt.

Cette transparence est également importante pour les clients. Une documentation cohérente et la précision de chaque exécution sont essentielles pour la conformité chez les entreprises de sciences de la vie et de soins de santé. Un autre objectif d'ASI était donc de produire des rapports globaux, qui fourniraient aux clients les informations nécessaires sur le produit final.

Solution

ASI avait besoin du bon logiciel pour atteindre ses objectifs. ASI s'est tourné vers Automated Control Concepts Inc. (ACC), un partenaire de solutions du programme PartnerNetwork™ de Rockwell Automation, pour concevoir et livrer une solution d'après le logiciel FactoryTalk® de Rockwell Automation.

« La décision de choisir un logiciel FactoryTalk a été facile à prendre, car nous savions qu'il s'intégrerait parfaitement dans notre matériel Rockwell Automation existant, offrant ainsi un minimum de changements et d'interruptions dans le procédé », explique Rudy Pavlik, responsable du service Ingénierie d'ASI.

Le logiciel FactoryTalk VantagePoint accède aux données à partir de points dans une exécution et permet aux opérateurs d'afficher différents paramètres sur les tableaux de bord en temps réel, dont ceux autrefois collectés manuellement. ASI peut créer des rapports plus approfondis pour permettre aux responsables d'exploitation de suivre différents paramètres, comme l'étanchéité et la température, les tendances et l'état de la machine, afin d'assurer un contrôle qualité pour chaque sac.

Les opérateurs peuvent également afficher l'état de chaque machine sur la ligne, qu'elle soit en marche, inactive ou en pause. Ils peuvent ainsi prévoir avec plus de précision le moment où une commande sera terminée et où une nouvelle pourra être lancée.

Pour les clients, ASI peut facilement créer un rapport contenant des données de procédé de haut niveau, comme la température, la pression et la durée, pour chaque pièce produite.

En utilisant le FactoryTalk logiciel Historian Site Edition, les opérateurs ASI peuvent enregistrer et suivre des données chronologiques pour repérer les tendances opérationnelles. « En intégrant les informations de machines individuelles, ainsi qu'à l'échelle de la ligne, nous pouvons régler les paramètres quand et où cela est nécessaire, ce qui améliore l'efficacité dans l'usine », indique M. Pavlik.

Résultats

La visibilité accrue d'ASI sur le processus a rendu les opérations plus efficaces et a amélioré sa compétitivité. Les clients, dont certains visitent même parfois l'usine pendant la production, peuvent découvrir l'état détaillé de leur commande, jusqu'aux cinq derniers sacs. « Ce niveau d'informations rassure les clients d'ASI et confirme la qualité des produits » , indique Michael Blechman, président d'ACC.

M. Pavlik a indiqué que le logiciel Rockwell Automation avait déjà aidé à réduire les temps d'arrêt et que l'entreprise identifiait des occasions d'exploiter de nouvelles données pour une meilleure prise de décisions.

« Les secteurs des sciences de la vie et des soins de santé évoluent constamment, et nous évoluons à leurs côtés », conclut M. Pavlik. « Nos nouvelles capacités de création de rapports de pointe donnent à nos clients la confiance dont ils ont besoin pour investir pleinement dans les éléments à usage unique. »

Les résultats ci-dessus concernent spécifiquement l'utilisation par ASI des produits et services de Rockwell Automation, conjointement à d'autres produits. Les résultats peuvent varier selon le client.

Publié 1 août 2014