La rivoluzione dei veicoli elettrici (EV) è già in atto. Per poter fornire energia sufficiente per il sempre maggiore numero di veicoli elettrici nel mondo, è necessario soddisfare la domanda attraverso una strategia di produzione intelligente e scalabile che consenta di programmare la crescita sin dall’inizio. Qualsiasi interruzione nella fornitura di batterie – o un ritardo nella messa in servizio di una gigafactory – può far deragliare rapidamente i piani di produzione.

I produttori di batterie hanno esigenze produttive specifiche, tempi di progettazione ridotti e limiti alle loro capacità produttive. Le case automobilistiche, dall’altro lato, confidano in elevati tassi di produzione delle batterie per soddisfare la crescita esponenziale della domanda. Per fornire batterie sicure e di alta qualità, spesso è necessario aggiungere nuovi sistemi di automazione in processi già esistenti e utilizzare strumenti di modellazione e simulazione per testare offline gli scenari di produzione "what if", rispettare le tempistiche dei progetti, e per essere in grado di adattarsi velocemente alla rapida evoluzione della tecnologia delle batterie.

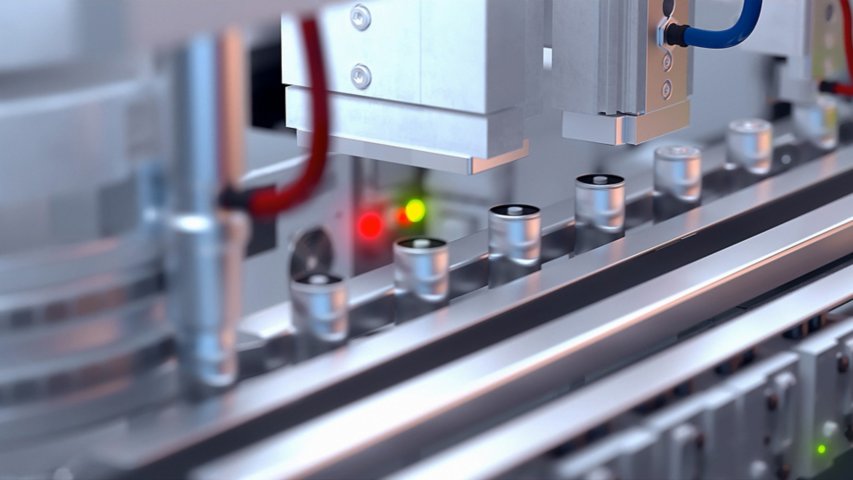

Per questi motivi, i produttori di veicoli elettrici e di batterie stanno rapidamente espandendo le loro capacità produttive creando delle gigafactory “connesse”. Mai come oggi si è sentita la necessità di sviluppare sistemi produttivi più intelligenti ed efficaci che utilizzino strumenti digitali di supporto visivo in grado di velocizzare i progetti, ridurre i tempi di fermo e consentire i collaudi offline. Tutto ciò significa disporre di enormi impianti di produzione di batterie, un’impresa non da poco.

Creare valore in tutte le operazioni

Allora, come si fa a lanciare con successo una gigafactory di batterie? La soluzione consiste nel realizzare una “smart factory” basata su operazioni intelligenti e coordinate. E per realizzarla, è necessario disporre di un sistema di gestione della produzione (MES) che, come spiegato in un precedente articolo, costituisca il fondamento della gigafactory connessa. Superando il gap tra sistemi IT e OT, un MES moderno consente una connettività e una visibilità end-to-end che aiuta i produttori a ottimizzare le operazioni e a gestire i principali problemi di qualità.

Le aziende digitalizzate rispondono più velocemente alla domanda del mercato, e un MES è un fattore cruciale in tal senso. Una delle caratteristiche principali di un MES è la capacità di gestire nel mondo digitale le potenziali criticità prima che queste si trasformino in problemi concreti nel mondo reale. Un MES consente anche una straordinaria agilità e flessibilità quando viene utilizzato con strumenti di modellazione e simulazione per testare scenari di produzione "what if" offline. Può collegare le vostre operazioni con gli impianti e i sistemi gestionali globali, consentendo al personale di produzione di utilizzare informazioni in tempo reale e quindi prendere decisioni più rapide e intelligenti per tempi di risposta più veloci.

Utilizzando un MES integrato è possibile visualizzare l’intera gigafactory e creare operazioni intelligenti fin dalle prime fasi del progetto, risparmiando tempo e denaro nel lungo termine.

Innovazioni digitali per soddisfare la domanda

Per i produttori di veicoli elettrici che vogliono ridurre le tempistiche dei progetti, modificare i requisiti di produzione e migliorare le capacità produttive, un software di simulazione è uno strumento indispensabile.

Con il progressivo passaggio alla digitalizzazione e all’utilizzo dei digital twin, i produttori possono creare procedure di progettazione più agili. Un gemello digitale permette di testare con precisione vari scenari offline, consentendo un miglioramento continuo degli asset. È possibile progettare e testare macchine e impianti con un digital twin, prima ancora di acquistare componenti o di investire in nuovo personale. Queste funzionalità possono migliorare il modo in cui gli operatori svolgono il loro lavoro e permettono di stare al passo in un industria in continua evoluzione come quella dei veicoli elettrici.

Utilizzando il software digital twin Emulate3D™, i produttori di veicoli elettrici e batterie possono ampliare le loro capacità di progettazione e le prestazioni delle loro macchine. La tecnologia Emulate3D è agnostica rispetto ai PLC e ai CAD e rappresenta la migliore soluzione per la messa in servizio virtuale per una vasta gamma di utenti. Potete vedere come funziona una macchina prima ancora che vengano ordinati i pezzi, oppure potete rilevare eventuali problemi di controllo prima dell’installazione. Potete anche far lavorare il personale del vostro impianto in un ambiente virtuale in cui possono esercitarsi sui sistemi senza alcun rischio, prevedere le prestazioni e simulare i cambi di linea.

Dimostrare e poi progettare

Ci sono tre aree chiave in cui Emulate3D può essere utilizzato nel processo di progettazione di una gigafactory. Emulate3D dispone di vari strumenti standard che consentono di realizzare il layout dell’impianto e di arrivare rapidamente a creare un sistema simile a quello reale. Una volta completata la fase dimostrativa iniziale, è possibile eseguire il rendering di un modello vero e proprio utilizzando una macchina e un codice standardizzati che permettono di visualizzare il concept e l’idea del progetto e far sì che tutti gli stakeholder li condividano.

La prima area riguarda la possibilità di mostrare la vostra idea e di creare un’esperienza visiva per tutti i soggetti interessati prima di passare all’attuazione del progetto. Il rispetto dei tempi è importante dall’inizio, sin dalla fase di progettazione. Con un software digital twin, è possibile costruire dei modelli per vedere come funziona il progetto iniziale del sistema. Che si stia cercando di integrare un impianto o di consolidare un processo produttivo già definito, un software di emulazione fornisce a tutti gli attori coinvolti gli strumenti necessari per creare un layout 3D del modello concettuale, aiutando le persone a capire come ridurre i tempi di sviluppo e il processo decisionale grazie a una chiara visualizzazione del progetto.

Simulazione e scalabilità

Dopo l’approvazione del modello, la seconda fase per il lancio di una gigafactory consiste nel testare il progetto mediante simulazioni e sperimentazioni all’interno del software Emulate3D. Quando parliamo di simulazione con Emulate3D, ci riferiamo a un modello autonomo che consente di ripetere operazioni e sperimentare per analizzare le variabili di un sistema, ad esempio per eliminare i tempi di fermo e aumentare la produzione.

Questi test sono fondamentali per prendere decisioni su aspetti come le varie parti della macchina, per esempio alcuni pezzi possono essere più economici ma sono più lenti, oppure più costosi e più veloci. Forse dovete prendere decisioni sulla possibilità di automatizzare o meno, oppure analizzare i sistemi per determinare se il progetto è in grado di soddisfare la domanda nel tempo. Non è raro che un sistema debba soddisfare le esigenze attuali e quelle future. Il software di emulazione può aiutare a determinare se la configurazione attuale del sistema è in grado di soddisfare tale richiesta senza tempi di interruzione o modifiche.

La cosa più interessante è che questi test possono essere simulati inserendo diverse variabili e poi eseguendo i modelli, il che può essere fatto rapidamente in base alle esigenze specifiche della fabbrica. Utilizzando modelli importabili di attrezzature standard per la movimentazione dei materiali o CAD personalizzati, è possibile avere una visibilità in tempo reale di ciò che accade alla produttività del sistema.

Espandersi con l’emulazione

La terza area per il lancio di una gigafactory riguarda i test offline dei nuovi processi di produzione, che consentono di risparmiare tempo e denaro durante la messa in funzione. L’emulazione consente ai tecnici di eseguire i loro programmi in un ambiente virtuale con gli oggetti CAD 3D, in modo da verificare la funzionalità di tutto il sistema senza aspettare l’effettiva costruzione della macchina. In questo modo è possibile creare una macchina virtuale che utilizza la logica operativa reale e che si collega al sistema di controllo. Potete testare, eseguire il debug e verificare le prestazioni della macchina prima della sua messa in servizio. E potete emulare la macchina per provare nuove configurazioni e nuovi tipi di prodotti. Le opportunità di usare un gemello digitale sono quasi illimitate durante il lancio di una gigafactory.

Una volta verificati i controlli logici, la messa in servizio del sistema diventa semplice come verificare una checklist. Per esempio, l’hardware di sicurezza funziona e i collegamenti elettrici sono corretti?

L’emulazione offre anche la possibilità di realizzare in un ambiente virtuale operazioni che in un ambiente fisico potrebbero essere pericolose, richiedere troppo tempo, essere troppo costose, oppure utilizzare troppe materie prime o mettere a rischio altre produzioni. Questo significa che è possibile testare digitalmente il sistema riducendo drasticamente i tempi, i costi e i rischi, e prendere decisioni che possono essere molto importanti per il lancio della gigafactory.

Le possibilità offerte dal software di emulazione e dai digital twin nella progettazione di macchine industriali e il modo in cui la tecnologia può favorire la collaborazione per i produttori di veicoli elettrici e di batterie sono illimitate. Restate al passo con gli sviluppi sempre più complessi e veloci dell’industria esplorando le nostre risorse per il settore automotive.