SFRSの内容

SFRSには、ISO 12100「機械安全」で定義されている戦略からリスクを低減するために使用される設計要素をいくつでも含めることができます。

- 本質的安全設計方策(設計する)

- 安全防護および付加保護方策(技術的管理: ガード、安全機能)

- 使用上の情報(管理制御)

本質的安全設計方策

「設計による」危険源の除去は常に最も安全な選択肢です。危険源の除去や機械の設計変更によってリスク低減策を適用する場合、SFRSではそのために使用する戦略を把握してください。安全設計はリスクアセスメントの中で適用され、多くは設計プロセスの初期に適用されます。設計変更によって軽減できる機械の危険源を早期に特定することは、後の設計変更を避けるために極めて重要となります。そうでなければ、妥当性確認中に特定された未修正のリスクを修正することで、プロジェクトのタイムラインが長くなる可能性があります。機械の危険源を早期に特定することで、安全保護/制御や使用上の情報の要求も少なくなります。一例として、チェーンコンベアとギヤコンベアを、リーチスルーを防止するベルトトップコンベアに置き換えることは、元の危険源を「デザインで排除」する道かもしれません。本質安全設計方策は常に最初に考慮されるべきであり、最も優先順位の高いリスク低減対策です。

安全防護および付加保護方策

危険源を「デザインで排除」できない場合、2番目の優先のリスク低減対策として、安全防護、安全制御機能の使用、または「技術的管理」があります。安全機能は、リスクアセスメントの制約を満たすだけでなく、機械と関連するオペレータとの相互作用に適している場合、リスク低減対策として適用することができます。ライトカーテン、インターロック式ガード、エリアスキャナなどによって起動される安全機能の使用は、「代替的保護手段」(APM)とみなされ、特定のアプリケーションのPLrを満たすように設計され、適用されなければなりません。APMがリスク低減技術として適用できるのは、日常的、反復的でプロセスに不可欠な作業のために、ユーザが機械の危険にさらされる場合のみです。

安全制御機能

SFRS文書は、機械制御システムとリスク軽減計画にどのような安全機能が使用され、各安全機能がどのような安全遂行スレベル(PLr)を満たさなければならないかを明確にする必要があります。SFRSに記載される各安全機能の詳細には、最低限以下のものが含まれていなければなりません。

- どの入力デバイスが安全機能を起動させるか

- 安全機能のロジックはどのように評価されるか

- 安全装置/機能、マシンタイプ、またはロジックに特別な考慮事項や要件はあるか

- 関連する機械の危険源を安全状態にするために使用される特定の出力デバイスと、各デバイスの「安全状態」とは何か

- 安全制御システムはどのように安全状態を実現するか、どの停止カテゴリが適用されるか

- ユーザによる安全機能のリセット方法は

機械のリスク低減対策で採用される各安全機能の定義には、制御システムの安全関連部品(SRP/CS)、その使用方法、各危険出力の制御方法を明確に示さなければなりません。また、指定された各安全機能は、適用されるコンセンサス規格からの特定の要件を文書化することも必要です。例えば、安全防護としてライトカーテンを最小する場合、ISO 13855を考慮して、機械の停止性能に基づく安全距離の要件を満たす入力装置の適切な配置を決定する必要があります。さらに、ANSI B11.19のような広範な規格の要件を満たす必要がある場合もあります。特定の機器タイプ/機能には、それぞれ独自の適用規格(例えば、非常停止用のISO 13850)がある場合があり、ANSI B11.19のような広範な規格に記載された要件を満たす必要がある場合もあります。

固定式ガードおよび可動式ガード

リスク低減のために固定式または可動式ガードの使用を推奨する場合、ガードは関連する機械の危険源へのアクセスを適切に制限または制限するように設計しなければなりません。SFRSでは、リスク低減プロセスの中で特定された各保護措置は、何らかの方法で定義する必要があります。ガードには、リスクアセスメントの意図を満たすための特定の設計要件があり、それは安全コンセンサス規格から見分けることができます。例えば、利用者が安全防護の上や下、または安全防護を通過して手を伸ばすことを防止するためのガードを設計する場合、SFRSはANSI B11.19やISO 13857を参照し、物理的なガードの上限と下限、開口部の大きさ(またはガードされたトンネルの長さ)に関する具体的な基準を得ることができます。固定式または可動式ガードの具体的な設計基準は、SFRS内で定義するものとし、妥当性確認を実施する際に、設置された安全防護に何が要求されるかが明確になるようにしてください。

使用上の情報

「管理制限」または「使用上の情報」は、さまざまな形で提供されます。これには、例えば機械装置メーカ(OEM)からの操作指示書、使用者に危険を知らせるための危険警告標識、音響/視覚的な警告ビーコン、フロアの標識、トレーニング、標準作業手順書(SOP)などが挙げられますが、これらに限定されるものではありません。使用上の情報によるリスク低減は、最も効果的でないリスク低減方法であり、ISO12100に規定される優先順位は最も低いものです。一般的に、管理的な方策のみを採用した場合、危険源は「完全に軽減された」とはみなされません。それは、この方策は使用者が注意を払い、常に自らリスクを回避することに完全に依存しているからです。リスクアセスメントで採用された場合、SFRSは、どの「使用上の情報」方策が必要かを特定し、その使用方法の要件を定義しなければなりません。例えば、危険警告標識がリスク低減方策として特定された場合、SFRSは具体的な標識の配置基準や標識自体の要件を特定しなければなりません。機械内の加熱された金属備品は、オペレータにとって火傷の危険性があります。適切なピクトグラムによる警告を、加熱部品の上またはその近くの目に見える場所に追加することは、オペレータに危険を警告するのに役立つかもしれませんが、危害の発生を防ぐものでありません。

まとめ

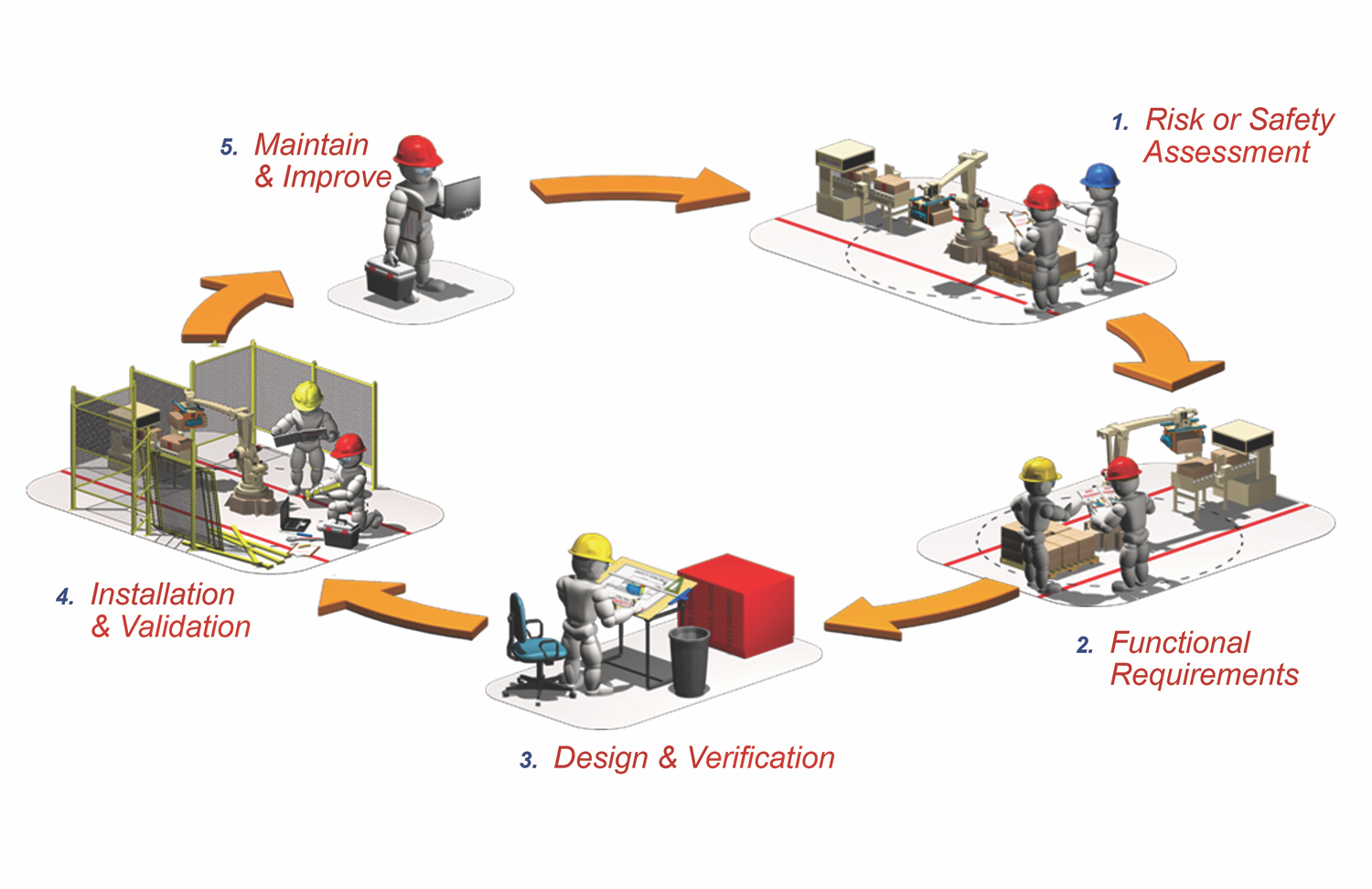

SFRS文書は安全制御システム設計のフレームワークとして扱われ、マシンビルダー/インテグレータへの要件を定義するために使用され、テスターはシステムがどのように動作するかを正確に知ることができるため、将来の機械の妥当性確認のためのインプットとしても機能します。SFRSは安全機能を実行するために使用される入力、ロジック、出力デバイス間の関係を特定し、安全防護やその他のリスク低減手段の要件を定義しなければなりません。SFRSは、リスクアセスメントのプロセスで特定されたリスク低減策の意図を適切に満たすために、各関連規格がどのように適用されているかを示さなければなりません。繰り返しになりますが、SFRSを思慮深く徹底的に実施し、製作前に必要な安全管理措置を完全に盛り込んだ機械設計を行ない、十分な情報を得た上で妥当性確認を実施することが極めて重要となります。SFRSで欠落した危険な部品は、最終設計や妥当性確認で考慮されず、未確認のリスク増大となる可能性があります。さらに、妥当性確認中に欠落が判明し、機械制御を変更し、リスクを適切に軽減するための手直しが必要になることもあります。

ロックウェル・オートメーションの安全コンサルタントは、標準ベースのアプローチで安全機能要件仕様の定義を支援し、機械のリスクアセスメントが適切に適用されるようにします。ロックウェル・オートメーションの安全コンサルタントは、機械の製造/設計/アイデアの初期段階から参加することで、リスクアセスメントの要件に従って安全制御システムの設計を確実に定義し、文書化することができます。まずは、安全サービスチームにお問い合わせください。