誰も計画外のダウンタイムに対処したいとは思ってはいませんが、多くの場合、それを避けることはできません。メンテナンス担当者は、不測の事態が発生した場合の最初の対応者であり、プラントをできるだけ早く復旧させるために、事後保全を行なう必要があります。計画外のダウンタイムは、生産時間の損失を含む多くのリスクをもたらします。また、安全事故の半数以上がこの時間帯に発生しています。生産が予期せず停止すると、人命が危険にさらされることになります。

こうしたリスクに対処するため、世界有数の不織布メーカは、IIoTを活用した機器モニタシステムを統合する投資プロジェクトを開始しました。これにより、メンテナンスに関する洞察力が向上し、メンテナンスチームが事後保全を実行する際のリスクが軽減されます。洞察力が向上すれば、大惨事になる前に異常に対処することで、計画外のダウンタイムを防ぐことができるようになります。

不織布メーカの例では、製品の製造には複雑な機械で繊維を加工する必要があります。この工程で、装置から発生する過剰な熱により、繊維が接触する際に熱現象が発生することがあります。このようなシナリオは、予定外のダウンタイム、材料の損失、従業員の負傷や死亡のリスクをもたらす可能性があります。

予知保全のソリューションを求めていた同社は、地元の代理店を通じてグレース・テクノロジーズ社と出会いました。グレース・テクノロジーズ社は、電気安全および予知保全製品を製造するロックウェル・オートメーションのテクノロジパートナです。販売代理店はグレース・テクノロジーズ社と協力し、メーカにGraceSense™予知保全システムを紹介しました。

現場で実証済みの予知保全システムは、有線センサと統合された無線センサ技術を使用する資産状態モニタシステムです。高度なデータ分析により、資産管理者は機械の健康状態に関する深い洞察を得て、リソースの優先順位を効果的に決定し、メンテナンス費用の価値を最大化することができます。GraceSenseの技術は、資産の健全性を離れた場所からモニタし、異常な動作が検出された場合に、あらかじめ設定されたステップ・バイ・ステップの改善指示とともにSMSまたは電子メールアラートで工場のフロア担当者にタイムリーに通知を送ることにより、プラント全体の信頼性、安全およびメンテナンス指標を向上させます。

不織布メーカのメンテナンス担当者がすぐに興味を持ったのは、GraceSenseが提供する無線センサ技術でした。彼らは、機械に配線をすることなく温度フィードバックを提供するソリューションを探していました。当初は温度モニタに関心がありましたが、将来的には振動モニタの機能をより多くの機器に使用することを計画しているそうです。

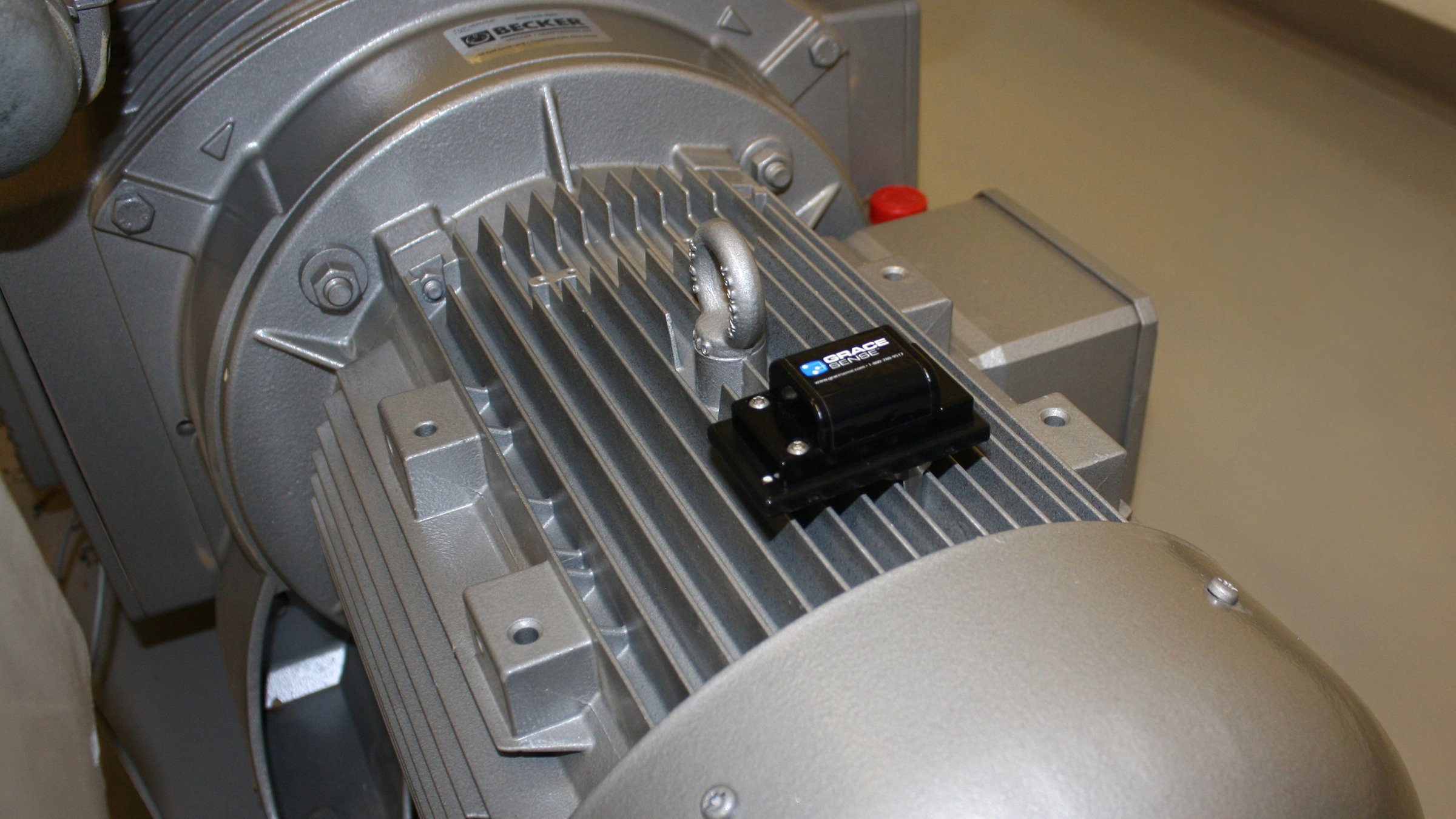

現在、工場内の機器に140台のGraceSense振動&温度ノードを配備しています。これらのノードは、回転機器の健全性を評価するために振動と温度をモニタする無線センサです。高度なエッジ処理とIEEE 802.15.4 ZigBee互換通信を使用することで、ノードは機器のモニタ、異常の検出、資産の健康状態の予測を継続的に行なうことができます。複数の取付けオプションにより、あらゆる業界のアプリケーションに迅速に展開でき、交換可能なバッテリにより3~5年の寿命を実現します。

振動&温度ノードはGraceSenseゲートウェイを介して通信し、蓄積されたフィールドノードの情報をメンテナンス・ハブ・クラウドやPLC、SCADA、DCSシステムを通じて実用的なトラブルシューティングのプラットフォームへ転送します。ゲートウェイは、CloudGates、ControlGates、およびComboGatesの3種類から用途に合わせて選択することができます。

CloudGatesは、フィールドノードの情報をブラウザベースのメンテナンスハブに転送し、実用的なリアルタイムの洞察を提供します。このWi-FiまたはLTE構成は、半径30mの見通し範囲内のすべての無線ノードにクラウドベースのサポートを提供できるため、アーキテクチャを大幅に拡張することが可能です。ControlGatesは、PLC/SCADA、EtherNet/IP™またはModbus TCP/IP通信オプションを通じて、制御ネットワークに素早く統合することができます。

メンテナンスマネージャは、GraceSenseシステムの統合と適用が非常に迅速かつシンプルであったと述べています。クラウドベースの機能は効果的なソリューションであることが証明されましたが、彼らはPLCネットワーク内にシステムを統合することも望んでいました。グレース・テクノロジーズ社のチームはロックウェル・オートメーションと協力し、不織布メーカがクラウドとPLCネットワークの両方を使用して予知保全システムからデータを送信するためのソリューションを作成しました。

このアプリケーションをサポートするために、不織布メーカは140台の振動&温度ノードと通信するためにComboGateを導入しました。現在、15台のComboGateがフィールドノードから情報を転送しています。ComboGateは、CloudGateとControlGateのハイブリッド構成となっています。このオプションは、EtherNet/IP™またはModbus TCP/IPを使用してPLC/SCADA/DCSシステムの両方にデータを安全に提供し、Wi-FiまたはLTEサービス経由でメンテナンスハブにフィールドノードの情報を転送する通信オプションを備えています。

グレース・テクノロジーズ社はメーカの現場スタッフおよび電気工事業者とともに、ノードとゲートウェイの設置監督を行ないました。グレース・テクノロジーズ社は、ゲートウェイの位置を決定するための現場調査を行ない、設置したノードにサービスを提供できることを確認しました。ハードウェアの設置が完了すると、グレース・テクノロジーズ社はロックウェル・オートメーションと連携し、PLCの統合サポートを提供しました。

アラームは製造工場のPLCインフラ内に構成されました。温度が警告レベルに達すると、予知保全システムから引き出されたデータがHMIに表示されます。その140のノードのいずれかで温度異常が検出されると、システムは自動的にシャットダウンを発動し、熱事象の防止を支援します。この不織布メーカのメンテナンスマネージャは、GraceSenseの予知保全システムはすでに異常な温度上昇を検知し、生産物の汚染や熱的事象を引き起こす可能性のある計画外のダウンタイムを6回防ぐのに役立ったと述べています。

GraceSenseを導入する前は、計画外のダウンタイムは5時間から、さらに壊滅的なダウンタイムの場合は数週間のダウンタイムに及ぶこともありました。GraceSenseの導入により、現在では将来のイベントを検出し、わずか1時間の計画的ダウンタイムで対応できるようになりました。

この不織布メーカの親会社は、この場所をGraceSenseの予知保全システムの試験場として使用し、さらに多くの施設に統合することを計画しています。