製造メーカが直面する最大の課題の1つは、柔軟性と多様な製品オプションへの要求の高まりです。研究開発が加速する中、製品の設計サイクルは短くなり、より幅広い製品が短期間でリリースされるようになり、消費者はこれまで以上にカスタマイズの選択肢を求めるようになっています。ラインの切り替えによる生産性の低下は、製造メーカにとって大きな頭痛の種となりつつあります。

従来、組立ラインの発達により大量生産が経済的に可能になりましたが、その代償として柔軟性が失われました。製造された各製品は同じ速度でラインを移動しなければならないため、組立ラインの中で最も遅いステーションがボトルネックとなり、生産率が制限されていました。有名な話ですが、自動車の組立ラインの開発で、ヘンリー・フォードが「どんなお客でも、黒であれば好きな色に車を塗ることができる」と発言しました。当時、十分に速く乾く色は黒しかなく、他の色を選ぶと組立ライン全体のスピードが落ちてしまうため、塗装色を限定することにしたのです。さらに、製品の大きさや形など、デザインに変更があった場合、生産ラインを作り直す必要があり、変更のたびに膨大なコストがかかっていました。

ロックウェル・オートメーションのiTRAK®やMagneMover®システムなどのリニア搬送システムの開発により、柔軟性が大きく向上しました。この搬送方式は、可変ピッチ処理を効果的に行なうことができ、ボトルネックによる影響を軽減することができます。また、これらの搬送システムはモジュール化されており、柔軟性と拡張性が向上し、交換によるダウンタイムを削減することができます。MagneMover®を使用すると、製品はオートメーションラインのすべてのステーションを訪問する必要がなくなり、同じ製品ラインでより幅広い製品を作ることができ、切り替えによるダウンタイムもなくなります。最後に、リニア搬送システムの基本コンセプトであるリニアモータは、従来の搬送ソリューションに比べて可動部が少ないため、メンテナンスとダウンタイムの削減、そして処理速度の向上を実現します。

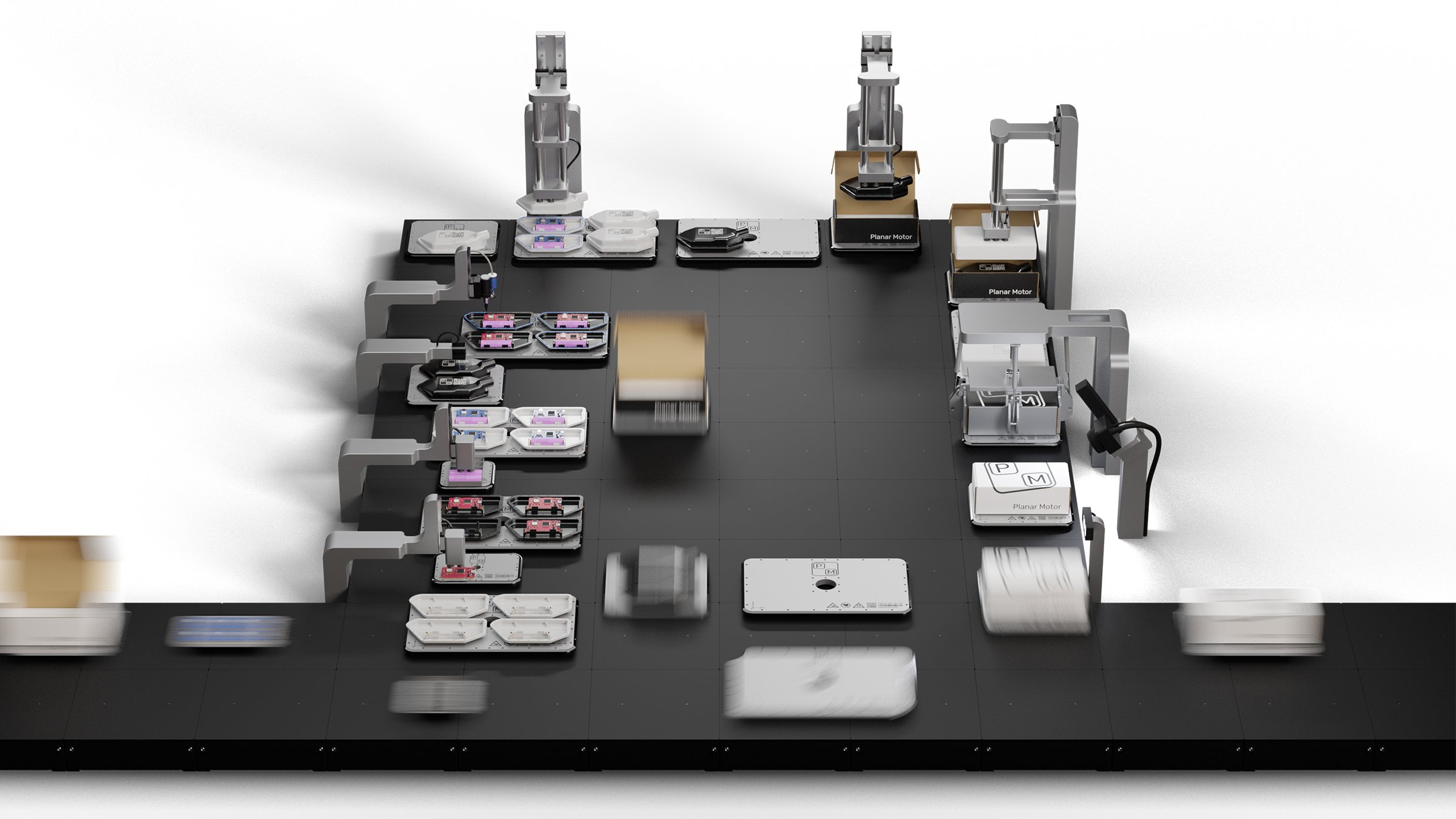

プラナーモータ社が開発したXBotsのような平面モータソリューションは、製造メーカに柔軟性を提供するための新たな選択肢となり、ステータと、ステータ面を自由に移動できるムーバから構成されています。ムーバは磁気浮上式で、6自由度の制御が可能で、通常、最大14kg (30ポンド)までのペイロードを搭載することができます。ムーバは軌道に縛られることなく、まったく新しい機械設計が可能になります。例えば、高度にカスタマイズされたアプリケーションでは、処理ステップの動的な再構成が必要ですが、これを簡単に実現することができます。また、包装用途では、ムーバを2次元的に配置することが可能です。また、ムーバの回転が速いため、機械が必要とする床面積が桁違いに小さくなり、製造メーカにとっては大きなコストダウンにつながります。