お客様へのご提案

私は最近、大規模なCPG企業のクライアントに会いました。彼の課題は、すべての産業オートメーションシステムが、物理的なものと論理的なものの2つの真実の記述から成るという事実に根ざしていると言いました。また、開発プロセスのため、これらの2つの真実はめったに一致しません。

物理的真実はシステムまたは機械のCADモデルであり、論理的真実は制御システムです。それらの不整合は、それらが初めて一緒になったときのプロジェクトの試運転段階で頭に浮かびます。その結果、多くの場合、システムが何らかの方法で期待を下回って動作したり、仕様を満たすためにコストのかかる変更が必要になったりします。

システムが十分に機能しないために、2つの真実を大きく調整する必要はありませんが、試運転段階での変更と遅延に関連するコストは、システムの収益性に壊滅的な影響を与え、さらなる自動化の決定に疑問を投げかけることがあります。

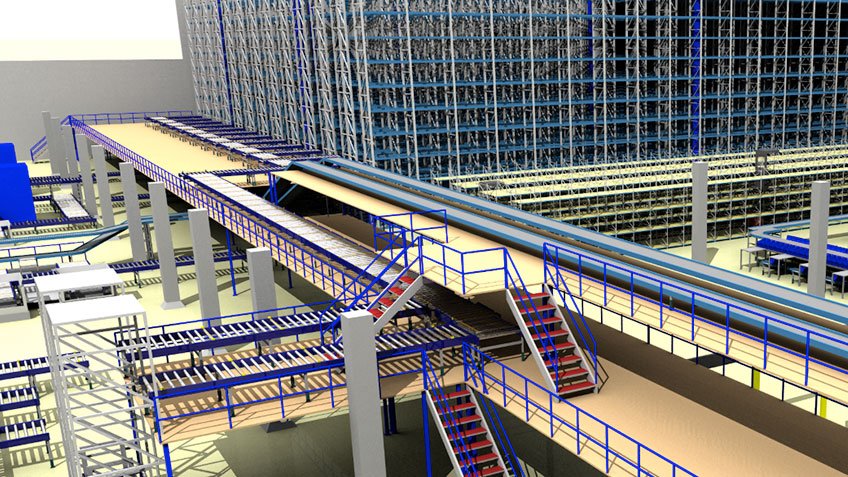

デジタルツインは、金属を切断してコンクリートを注入する前に、設計プロセスの早い段階で2つの真実を結び付けることができるため、機械システムと論理システムの組み合わせた動作を安全かつ正確に観察、テスト、デバッグ、検証できます。ボーナスとして、変更が実装しやすいため、この初期段階で各真実を担当するチーム間の競合が少なくなります。

デジタル世界でのシステムのテスト

CADとシステムの実際の動作ロジックの両方を含む動的なデジタルツインを作成することにより、仮想環境でシステムをペースで動かす強力な手段を自由に使用できます。そこでの変更のコストは、試運転段階で発生するコストに比べて最小限に抑えることができます。

3Dシミュレーションおよびエミュレーションソフトウェアは、動的なデジタルツインを作成するための理想的なプラットフォームを提供します。これにより、幅広い標準形式からCADをインポートし、実際のシステムの動きを反映する運動学的動作を作成し、タグブラウザを介してモデル制御項目を実際の制御システムに接続できます。その後、システムを駆動するための負荷を作成するだけで、デジタルツインが稼働し、実際のシステムで使用するHMIを介して操作する準備が整います。

潜在的に矛盾する2つの真実が、仮想環境で正確に表現されるようになりました。製造にリソースを投入する前に、完全な動作を徹底的かつ繰り返し検証および実証できます。

実際のシステムを現場で組み立てて制御システムに接続すると、論理的な動作やシーケンスの問題が発生しないと確信できます。それらは、プロジェクトの仮想試運転段階の早期に特定され解決されています。

すべての勝者

仮想テストと試運転の厳しさを経験したシステムは、すべての人に利益をもたらします。生産の労働者は、仕様通りに機能する徹底的にテストされたシステムを得ることができます。システムインテグレータは、試運転時間をより正確に予測し、それに応じて計画できます。そして、プロジェクトが予定通りに予算内で行なわれると、すべての利害関係者が勝利します。

仮想試運転の使用は、有形の利益を生み出すだけでなく、産業オートメーションシステムの実装プロセスに関連する信頼性のレベルを高めることによって、プロセス全体に価値を付加します。

公開 2019年6月17日