すべての産業メーカの目標は、オペレーションの最適化です。しかし、個々のプラットフォーム上で動作するバラバラのシステムに依存することは障害が起こりやすく、リスクをもたらす可能性があります。

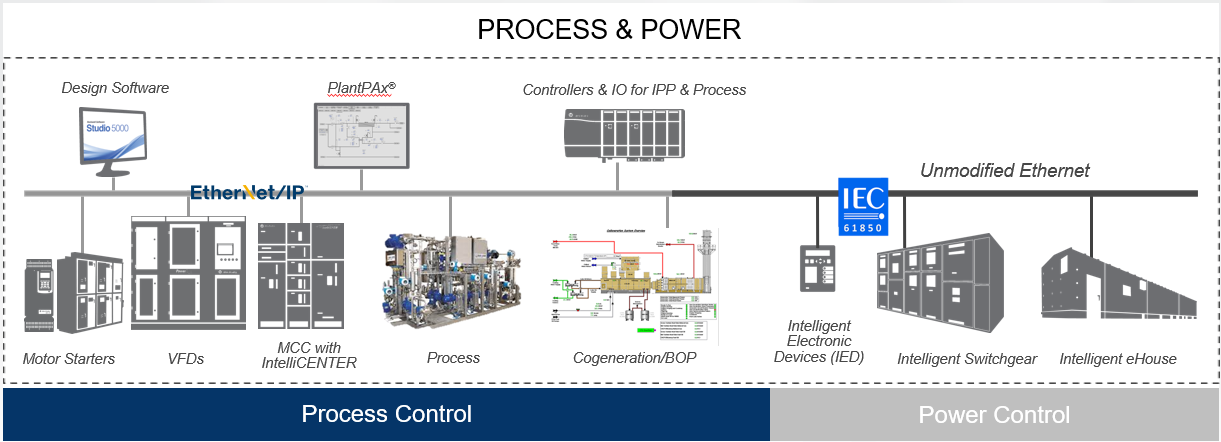

基本的なプロセス制御システム、可変周波数ドライブ(VFD)、モータ・コントロール・センタ(MCC)、機器、制御ソフトウェア、エネルギー管理プログラムなど、さまざまな運用要素が、生産の不可欠な部分として連携しなければなりません。

ただし、これらの要素が個別のプラットフォーム上にある場合、設置、運用、メンテナンスのコストとそれに伴うリスクが増大します。個々のプラットフォームに、テスト済みのソリューションを実装することは有効ですが、産業オペレーションが大規模化・複雑化するにつれて、計画外のダウンタイムやサイバーセキュリティの脆弱性などのリスクが増大することになります。

戦略的で統合されたアプローチは、総所有コストを削減し、リスクを軽減し、企業全体にデータインテリジェンスと幅広い視認性を提供します。また、エネルギー管理、アセットパフォーマンス管理(APM)、プロセス管理、安全、サイバーセキュリティ、生産分析などの運用プロセスにプラスの影響を与えます。

統合プラットフォームですべてを簡素化

統合されたアーキテクチャは、プロセス制御、パワー管理、可変周波数ドライブ、モータ・コントロール・センタ、安全システムなど、製造メーカの複雑なシステムの管理と最適化に役立ちます。2つ以上のプラットフォームではなく1つのプラットフォームを運用するほうが明らかに効率的ですが、この戦略にはさらに多くの利点があります。

従来、プロセスとパワーは別々の機能であり、それぞれ異なる担当者が雇用されていましたが、今日のテクノロジを使用すると、パワーおよびプロセス制御はもはや分離されていません。より効率的な運用のために、この2つの接続を選択する組織が増えています。

パワーは、プロセス制御機能、EtherNet/IPネットワーク、サイバーセキュリティ計画、安全、リモートI/Oの自然な拡張です。統合されたプロセスおよびパワーシステムは、機能横断的な視認性とインタラクティブな通信を可能にする単一のオートメーションプラットフォームを活用し、接続されたプラント、工場、鉱山のオペレータの環境を簡素化します。生産オートメーションのプロセス制御およびパワーのインフラを1つのプラットフォームに統合することで、製造企業の全体像を把握でき、オペレータは必要なときに必要な情報を得ることができます。

単一の統合システムにより視認性が向上し、メンテナンスとオペレータのトレーニングが簡素化されます。さまざまな生産工程からの情報を集約し、状況に当てはめる(コンテキスト化する)ことができます。この情報は、複数のソースから貴重な洞察を提供し、データ主導型の意思決定をリアルタイムでサポートし、生産性の向上、コストの削減、品質の維持、およびリスクの軽減につながるアクションを実現します。

リアルタイムの生産およびパワーのデータを重ね合わせると、データインサイトが得られ、エネルギー管理戦略の改善、製品設計の改善、サステナビリティ(持続可能性)の向上の機会が明らかになります。プロセスデータとパワーデータを同様の形式で分析することで、インフラ全体の最適化をサポートします。

視認性とリアルタイムのデータインサイト

ハードウェア操作とソフトウェアプログラミングが簡略化されると、産業企業が労働力に関するよく知られた課題を軽減するのに役立ちます。専門的な履歴知識が取り込まれ、状コンテキスト化され、作業員が利用可能なデータインサイトの作成を支援するために使用され、運用の一貫性を促進します。プラントオペレータは、複数のオペレーティングシステムのトレーニングを受けるかわりに、1つのシステムの学習に集中し、企業の最新化されたデジタル表示を楽しむことができます。この統合された視覚化により、ユーザエクスペリエンスが向上し、品質と安全の向上に役立ちます。

企業全体のリアルタイムのデータと情報は、効率性と有効性をサポートして、作業員の業務改善を支援します。これらのデータインサイトにアクセスすることで、オペレータは知識主導のアプローチで、最適化をサポートする意思決定とアクションを実行できます。このように視認性が高まることで、人々はより戦略的なレベルで貢献できるようになり、生産性とスタッフのエンゲージメントが向上します。

リモートアクセスとプロセスモニタも効率化を促進します。リモートオペレータは、システムからリアルタイムのデータインサイトを受取り、より迅速に、いつでもどこからでも対応できるようになりました。さらに、オペレータはトレーニングの合理化、複雑さの低減、トラブルシューティングの強化、安全システムの強化などの恩恵を受けることができます。

サイバーセキュリティリスクを軽減

今日の生産施設は、作業員、資産、および知的財産を継続的なサイバー攻撃から保護するための予防措置を講じなければなりません。製造メーカは、レジリエンス(回復力)があり、より安全でセキュアな運用を構築するために、リアルタイムの資産インベントリ、脆弱性管理、およびリスク修復措置を提供する単一のプラットフォーム戦略を活用できます。

ネットワーク上の資産を可視化することは、サイバーセキュリティの有効性にとって不可欠です。脆弱な資産を見つけて評価し、それぞれにリスク要因を割当てる機能は、施設を機能不全に陥れる可能性のあるサイバー攻撃の防止に役立ちます。安全とセキュリティは製造業務の一部であるため、製造メーカは数千ものサイバーセキュリティリスクを軽減するために、Verve®のような強力なサイバーセキュリティ製品を採用する必要があります。

企業は対策を適用し、IEC 62443規格を実装して、単一のプラットフォームでサイバー脅威を軽減し、サイバーセキュリティパッチをリモートでシステムに継続的にアップロードできます。

統合されたアーキテクチャの効率性を明確化

ロックウェル・オートメーションのPlantPAx®などの分散制御システムは、パワー、可変周波数ドライブ、モータ・コントロール・センタと同じプラットフォームで稼働できます(図1を参照)。バッチおよび連続プロセスの運用も、共通のプラットフォーム上で稼働できます。

これらの相乗効果と、Emulate3D™のようなシミュレーションおよびデジタルテクノロジへのアクセス機能により、設計、統合、エンジニアリング、およびトレーニングのコストが削減され、設備投資(CapEx)/運用費用(OpEx)の予算への影響が低減され、投資利益率(ROI)が向上します。