アンコール・ティシュー社のプロジェクトマネージャであるマーク・カミリエリ氏は次のように述べています。「ロックウェル・オートメーションとは、長期的に良好な関係を築くことができました。2003年に当社のドライブのアップグレードを依頼した経緯から、今回のラインアップグレードにあたっても、プロジェクトの入札者として彼らを指名しました。アプローチとソリューション、全般的な能力のどれをとっても優れているロックウェル・オートメーションは、やはり当社にとって最も合理的な選択だったのです。」

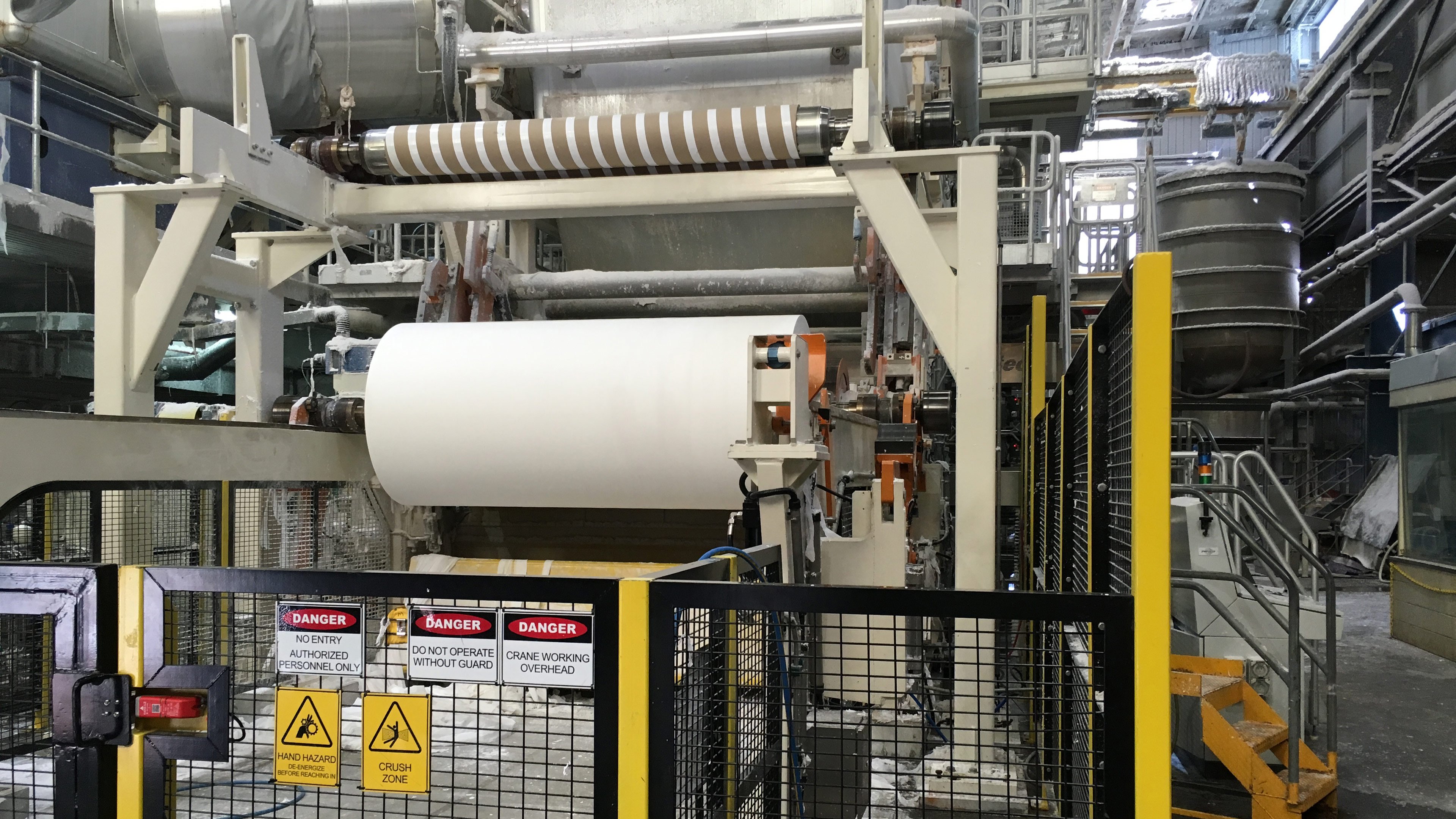

家庭紙の製造プロセスにまず必要なのは、水が約99.8%、繊維が約0.2%を占めるパルプです。このパルプをファンポンプと呼ばれる大型のポンプでヘッドボックスから製造機に注入すると、パルプがワイヤ上に薄く広げられ、紙層が形成されます。紙層はその後フェルトに載せられ、機械の中を移動します。

フェルトが圧搾ローラを通過する際に水分がある程度取り除かれ、紙層が次に向かうのは、蒸気で加熱・加圧されたヤンキードライヤと呼ばれる大きなドラムです。ヤンキードライヤはガスで熱したフードを使って、繊維が95%、水が5%のみとなるまで紙層をさらに乾燥させます。紙層はクレーピングを通じてヤンキードライヤから離れ、ポープリールによって紙製の芯に巻き取られて、最終的な親ロールが生成されます。

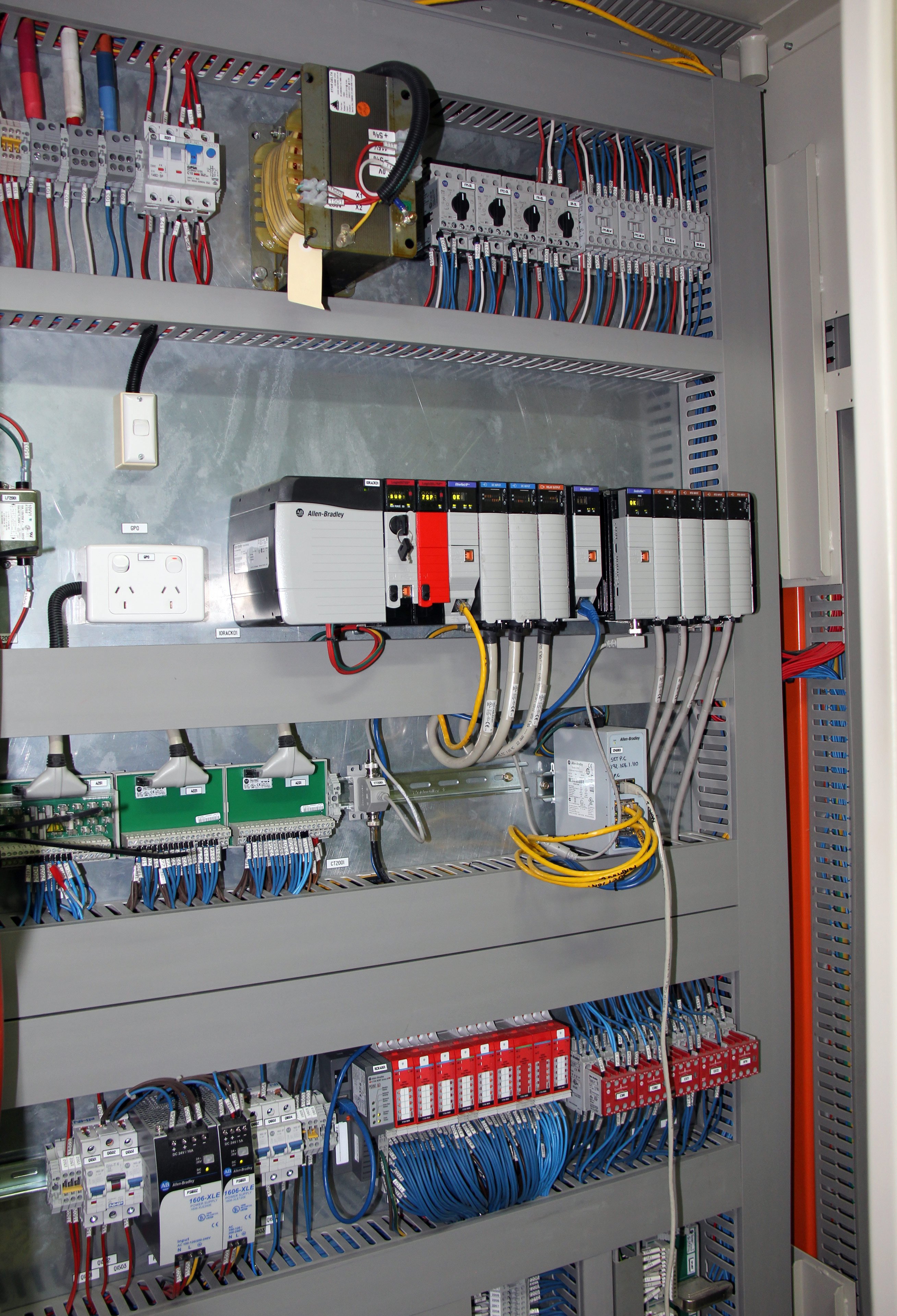

この新しい機械で電力をさらに有効活用し、生産高を増やせるよう、ファンポンプおよび成形ロール、脱水プレスのドライブをFlexPak 3000 DCドライブから4台の新しいPowerFlex® 755 ACドライブへとアップグレードし、安全要件を満たすため既存の制御システムをGuardLogix®にアップグレードしました。

「設計プロセスにおいては彼らのプラントに出向いて部屋の大きさを測り、ドライブが既存のスペースに収まるかどうかを確認したのですが、ACドライブの設置面積はDCドライブよりもはるかに大きいため、部屋に収まるようドライブの構成を変更しなければなりませんでした。

そのためには一部のドライブの配置を逆転させ、サーキット・ブレーカ・パネルを右側ではなく左側に置いて天井の梁と並ぶようにする必要がありました」と語るのは、ロックウェル・オートメーションのシニア・ソリューション・コンサルタントを務めるピーター・トマジッチです。

「家庭紙製造機には高電流システムが使用され、供給電流は4000Aに上るため、これに適した定格を持つバスバーシステムを見つけなければなりませんでした。また、キャビネットの50%以上はそのまま維持されるため、システムが既存のキャビネットとうまく結合され、効果的に統合されるようにする必要がありました。」

マーク・カミリエリ氏は次のように述べています。「企業として継続的に発展していくには、最新技術を採用してお客様に質の高い製品を提供しなければなりません。ロックウェル・オートメーションは当社のパネルやソリューションをカスタマイズして要件を満たし、生産高を最大限に高める手助けをしてくれました。」