お客様へのご提案

課題

- 複数施設にわたる標準化された制御システムアーキテクチャの欠如により、外部ベンダーへの過剰依存が生じ、制御を構成、統合、拡張、アップグレードするコストが大幅に増大していた

ソリューション

- PlantPAxプロセス・オートメーション・システム - 拡張性に優れたオープン・アーキテクチャ・プラットフォームにより高度なレシプロエンジンおよびコンプレッサの制御を実現し、重要な運用データを継続的に収集して、通信を簡略化し、設置コストを低減

- HMI - 密接に統合された視覚化ソフトウェアにより、リアルタイムの情報や稼働上の傾向に即座にアクセス可能

- PlantPAxライブラリ - 特定の圧縮ステーションの役割に合わせてカスタマイズされたHMIフェイスプレートや完全なドキュメントを含む、システム用の基本的なビルディングブロックを格納

結果

- 総所有コストを削減し、稼働時間を増大して、修理コストを削減

- 構想から立上げまでの設備投資が同様の制御およびオートメーションのアップグレードプロジェクトの約20%

- 目標設定、エンジニアリングに関する助言、設計と実装の支援により、CNP-MRT社の他の圧縮ステーションのアップグレードに対する標準を設定

- 高度なネットワーク接続およびモニタ、診断機能により、システムのダウンタイムを低減し、予防保全機能を強化して、修理コストを削減

- 可視性と診断を向上

背景

電気と天然ガスの供給会社である、センターポイント・エナジー – ミシシッピ川トランスミッション(CNP-MRT)社は、2012年に米国中部地域の9つの州全体で1.6兆立方フィート(TCF)のガスを輸送する全長1万3200kmのパイプラインを所有・運営しています。輸送事業の成功は、巨額の資産を要するデータクリティカルなインフラ基盤に関する複雑な課題に対応し、大量の天然ガスを22の火力発電所まで確実に長距離輸送することができるかどうかにかかっています。

他の輸送会社との競争、さらには代替エネルギーとの競争で顧客を勝ち取るために、CNP-MRT社は運用コストやメンテナンスコスト、ダウンタイムによるコストを最小限に抑える技術を活用する必要があります。これにより、顧客を勝ち取って維持する料金とサービスレベルを実現できます。

輸送の収益性を予測するのはさらに複雑で、スループットを管理する部門は、温暖気候による需要減少やガス価格の変動、規制遵守にかかる諸費用などの変数にも対処しなければなりません。

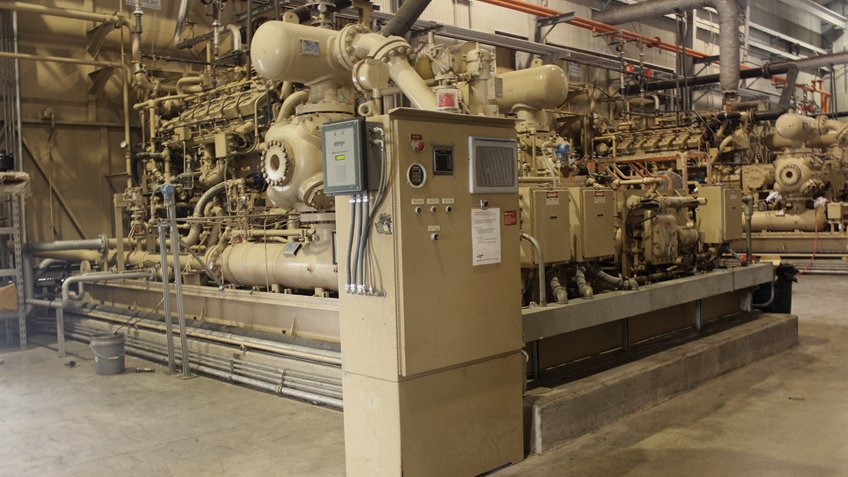

最高品質の天然ガスを最低限のコストで輸送するには、レシプロ・エンジン・コンプレッサの性能を効率的かつ確実、インテリジェントに制御および自動化、モニタすることが最も大きな課題の1つとなります。スクールバスほどの大きさのエンジンにより加圧下流(最大1500 psi)を維持し、ガス体積を最大600分の1まで低下させてパイプライン内を押し進めます。

制御とオートメーションにより、インフラ基盤のメンテナンスコストを削減し、ダウンタイムを低減して、リアルタイムの診断を活用する多大な機会を獲得できます。しかし、70近い輸送ラインの圧縮機ユニットで制御技術をアップグレードすることに伴う設備投資とリソースの割当てが膨大化する可能性もあります。

課題

パイプラインの経路に沿って64~160km間隔で配置されている圧縮ステーションでは、2000馬力範囲の圧縮機が2~10台使用されています。エネルギー供給分野のシステムは通常、極めて耐久性が高く、1960年代に導入された機器でも、あと20年寿命が残っている場合もあります。しかし、使用開始から10年間経過した古い機械は、最新技術を駆使した機器ほど効率的ではありません。そのため、制御システムの性能が現在の標準に達していない傾向があります。

CNP-MRT社の米国中西部に点在する相当数の圧縮機フリートの制御システムをアップグレードするには、特に制御の設計と実装を複数のエンジニアリング企業とシステムインテグレータに外注する従来の調達モデルでは、巨額の出資が必要とされます。これが原因で、同社では長年の間に専有のブラック・ボックス・ロジックに基づく制御製品とソリューションがいくつも組み合わされて使用されることになっていました。このような状況では、経営陣とステーションオペレータの関係に距離が生まれ、外部ベンダーに対する過剰依存が生じ、制御を構成、統合、拡張、アップグレードするコストが大幅増大します。

CNP-MRT社の制御およびオートメーショングループは、テストケースとしてホースシューレークにある圧縮ステーションのアップグレードの設計と実装を社内で実施しました。イリノイ州グラントシティにある4つの圧縮機施設は、ミズーリ州、アーカンソー州、イリノイ州地域間を移動する天然ガスの大半を輸送するセンターポイントエナジー社のミシシップ川トランスミッション(MRT)のパイプライン上にあります。

ホースシューレークの施設は、前の会社が独自の仕様で建設したもので、CNP-MRT社はそれを受け継いで運用していました。このステーションは建設から7年と比較的新しいものでしたが、建設時に元のシステムインテグレータがコストを重視して、その時点ですでに寿命が近づいていた専有アーキテクチャとPLCを採用していました。

CNP-MRT社で北部パイプラインを監督する計測および電子機器専門家である、スティーブ・スターキー氏は次のように述べています。「その結果、現在のオープンアーキテクチャの可能性と比べれば、非常に時代遅れの方法でプログラミングされた、時代遅れの制御システムを引き継ぐことになりました。それに、当社ではロックウェル・オートメーションの製品を専ら使用していて、この施設で使用されていたプラットフォームにも対応していませんでした。そのため、トレーニングに多大な時間とお金をかけない限り、自分たちで制御システムを操作することもできませんでした。」

例えば、エンジンのスタートアップシーケンスに別のステップを追加するだけでも、改良のたびに担当ベンダーに追加コストを支払ってプログラミングし直してもらう必要がありました。特に夜間や週末に問題や障害のトラブルシューティングを行なった場合で、その後の圧縮機の稼働にダウンタイムのリスクが生じます。

「ブラックボックスはトラブルシューティング方法があまりないとよく言われますが、決してそんなことはないと思います。当社では私たちが直接管理できる方法、つまり自分たちでトラブルシューティングを管理できる方法を希望していました。また、専有システムは通常モジュール式ではないので、統合や拡張を行なう場合も、何かを個別に置き換えたりすることはできません」と、スターキー氏は語ります。

最後に、CNP-MRT社はデータアクセスや収集、共有から、リアルタイムのリモートモニタ、アラーム機能にいたるまで、情報ソリューションの大幅な改善を必要としていました。大型圧縮機の使用では、稼働効率と性能を最適化するためのエンジン保守や、回避可能な故障の修理コストなどによって、費用が大きく変わってきます。

エンジンに障害や故障が起こると、当然、エネルギー会社の収益は減少します。確実な供給を保証する契約では、約束通りにガスを輸送できなければ罰金が生じるなどの問題が発生します。データ駆動型の可視性が欠如していると、予防保全や迅速な調整対応、効率的な拡張/スケールアップを実施することは不可能です。

ソリューション

CNP-MRT社は、ホースシューレークのステーションで社内のリソースを中心に利用して費用効率に優れた方法で大規模な制御アップグレードを開発および管理、実装するためのモデルを構築し、それを実証しました。同社は、ロックウェル・オートメーションのグローバル・ソリューション・チームの石油・ガス専門家と協力し、ホースシューレーク固有ではあるが、中西部の他地域で圧縮機フリートのアップグレードの標準またはテンプレートとして機能するソリューションを設計することに着手しました。

CNP-MRT社は、エンジン運転データに広範にアクセスできるDCSシステムの機能を組み合わせるために、オープンアーキテクチャを使用して制御と情報を統合するロックウェル・オートメーションのPlantPAx™プロセス・オートメーション・システムを選択しました。資産の可視性や生産情報が大幅に向上したことで、ステーションオペレータは保守や運用、フロー制御の問題へのより迅速な対応に必要なデータを取得できるようになりました。

「昨今の圧縮機は、より大量のデータを収集、統合して使用する傾向にあります。私たちは稼働時間と効率性、収益性の向上に役立つ、運用のあらゆる側面をリアルタイムで最適化しようと試みています。これには、ユニットの性能や排出量、さらにはガスを送り出すガス駆動型エンジンの安全性のモニタも含まれます」と、スターキー氏は述べています。

「プロセスのことなら、経験豊富なロックウェル・オートメーションに何でも安心してお任せできます」と、スターキー氏は語ります。

ホースシューレークのアップグレードによって、ステーションオペレータは速度と負荷の制御をより簡単に管理できるようになりました。この制御システムはまた、システム制御のエンジン時間やエンジン数に基づいて、どの圧縮機ユニットを起動すべきかを判断します。「これまで、エンジンを個別に起動していたときは、1番、その次は2番というふうに順に起動していました。その結果、いつも先に起動するエンジンはどうしても時間が長くなっていました。PlantPAxシステムは、時間数の最も少ないエンジンを先に起動し、時間数の最も多いエンジンを先に停止してくれます」 と、スターキー氏は語ります。

PlantPAxシステム内の視覚化機能では、エンジンおよびステーション、パイプラインシステムの各レベルでの性能指標と生産状況などの情報が、圧縮に関するウィンドウに表示されます。エンジンに起こったことのリアルタイムの正確なレポートと分析ツール、管理ダッシュボードによって状況に即した限定的なロールベースの情報が提示され、より優れた意思決定に役立てることができます。

「プロセスのことなら、経験豊富なロックウェル・オートメーションに何でも安心してお任せできます。運用グループとして専門分野の知識も利用でき、制御ソリューションが効率化しました。機能も完全で、アプリケーションの開発と改善も容易になりました。構想をそのまま具現化できるんです」 と、スターキー氏は語ります。

結果

CNP-MRT社は、4つの主要な領域でアップグレードの効果があったと総括しています。

- 総所有コスト - ホースシューレークでの新システムの設計から設置、納入にかかった費用は、旧システムより大幅に低くなりました。スターキー氏は、旧システムでの経験に基づき、設備投資額を同規模の制御プロジェクト総額の約20%と推定していました。

- HMI構成の簡素化 - それぞれのHMIアプリケーションを一から学習しなくて済むことで、トレーニングの時間が大幅に低減されました。作業のベースラインが確立されることで、社内の制御グループは、たとえステーションが違っても、ほぼすべてのタイプのエンジンを調整して適合させることが可能となり、統合にかかる時間が大幅に短縮されます。

- 運用性の向上 - ホースシューレークでの経験から、各ステーションを担当するオペレータは依頼されたタスクの大半を自信を持って遂行できるようになります。「これまでは多くのグレーエリアがあり、オペレータが管理できなかったり必要な洞察を取得できない例が多すぎました。このアプローチは、それと異なり、オペレータは非常に優れたHMIおよびPACプログラムを自分たちで構築できます。いわば独自の制御システムを作成できるんです」 と、スターキー氏は述べています。

- ダウンタイムの低減 - PlantPAxシステムによって、ステーションのダウンタイムと修理の資本支出が低減されました。それまでは、シャットダウン以外のアラームは存在しませんでした。現在では、故障が発生する前にエンジンの問題を把握できるようにアラームがプログラミングされているため、オペレータはエンジン故障が発生する前に修理を開始できます。リモートでデータを監視することで、スタッフは特定のエンジンの問題が解決されるまで、可能な限り使用しないようにできます。

ホースシューレークは、CNP-MRT社が初めて社内のリソースを使用して圧縮機制御ステーション全体のアップグレードを取り仕切った事例です。最高幹部の間では、当然ながら疑念の声もありました。「新しいシステムは前のシステムより管理がずっと簡単であることを示す必要があったんです。ですから、前に購入したすべてのシステムより拡張性、効率性、信頼性が高いものでなければなりませんでした」 と、スターキー氏は語ります。

ロックウェル・オートメーションが目標設定やエンジニアリングに関する助言、ガイダンス、エネルギー業界固有のベストプラクティスを通じてプロジェクトを支援するPlantPAxソリューションは、圧縮機フリート全体の制御およびオートメーションのコンセンサスモデルです。フェイスプレートから、制御システムの外観や操作性にいたるまで、その設計と実装はCNP-MRT社で他の圧縮ステーションをアップグレードする際の標準となっています。

「PlantPAxは、信頼性から拡張性、統合性にいたるまで、私たちが考え得るほとんどのものをあらゆる指標でしのぐシステムであることがわかりました」 と、スターキー氏は語ります。ここで紹介した成果は、センターポイント・エナジー社でロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

公開 2013年8月1日