お客様へのご提案

課題

- 食品の真空スタッフィングおよびポンプシステムの切り分け精度、エネルギー効率、および衛生設計を改善

ソリューション

- Allen-BradleyのCompactLogix 5370コントローラ

- Allen-BradleyのKinetix 5700 EtherNet/IPサーボドライブ

- Allen-BradleyのMP-Series食品用サーボモータ

- Allen-BradleyのPowerFlex 525 ACドライブ

- Allen-BradleyのPanelView Plus 7ステンレススチール製グラフィックターミナル

結果

- 切り分けの精度と製品の一貫性を向上

- エネルギー使用量を約40%削減

- 工具不要の分解を採用

- 衛生のために約2.5分で機械の分解が可能

食肉や鶏肉など加工工場の過酷な洗浄環境で毎年一貫して機能する機器を設計することは大きな問題です。進化する衛生要件、消費者の動向、テクノロジの新しい進歩にも対応しています。

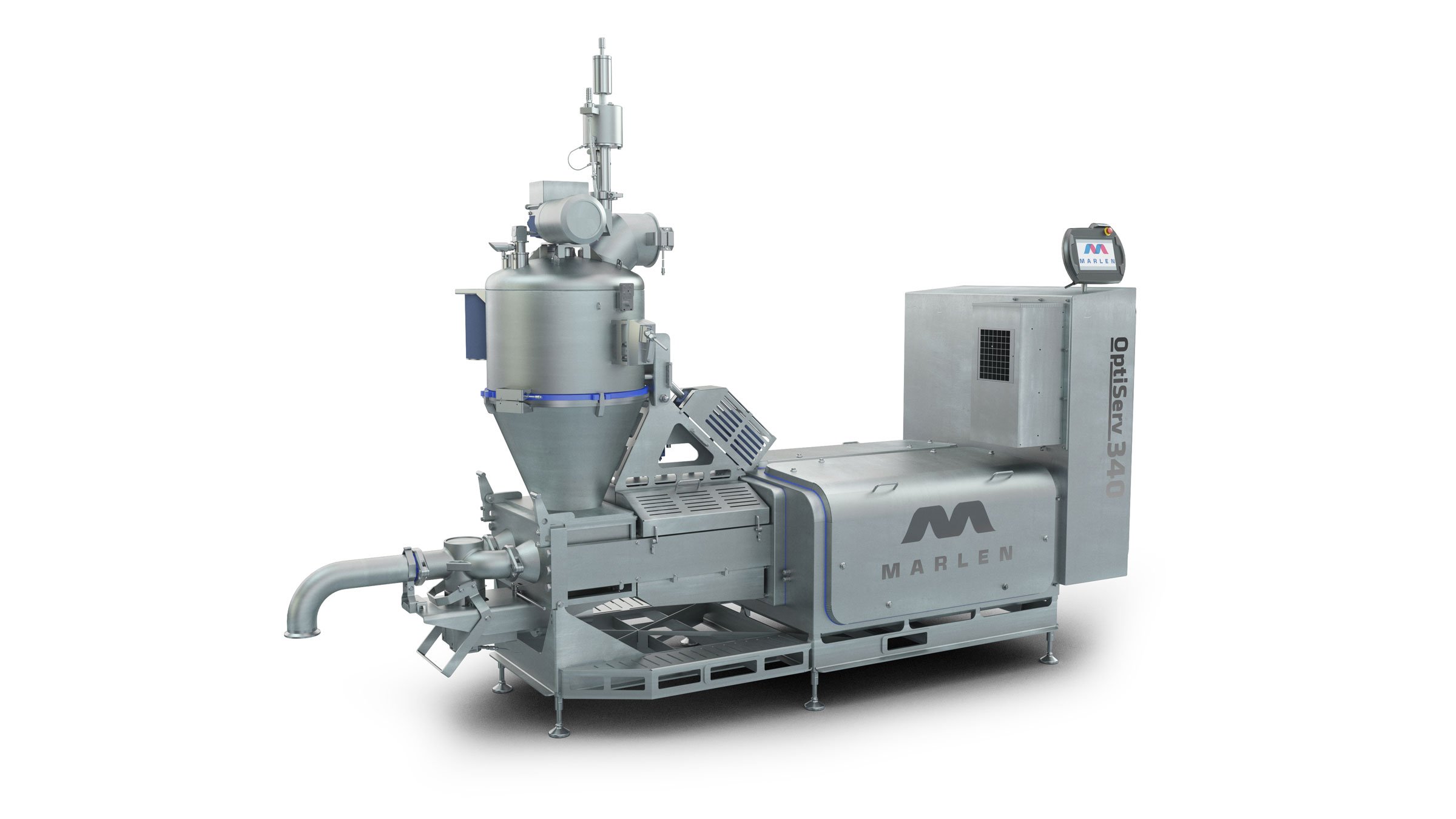

マーレン社(Marlen)は高度に設計された食品加工機器およびシステムのプレミアムメーカで、Optiシリーズの真空スタッフィングおよびポンプシステムの長年にわたる信頼性の高いラインで、これらの課題に非常にうまく対処してきました。

マーレン社のエンジニアリングディレクタであるダグ・ウィルソン氏は次のように述べています。「私たちは1950年代にOptiポンプシリーズを発表しました。私たちの機器が最初に設置されてから30年以上、プラントで稼働しているのを見るのはよくある光景です。」

最近、マーレン社はOptiServ 340を発表しました。これは、より正確な制御、より優れたエネルギー効率、および衛生的な設計を約束するモデルです。OptiServ 340は、1時間当たり最大34,000ポンドの製品スループットを実現するように設計されています。

油圧からサーボへ

OptiServシステムは、真空ポンプを使用して、肉筋、切片化、成形、または乳化肉または鶏肉をソーセージケーシング、ロールストック・フィルム・パッケージ、または下流の機器に分割して堆積します。

歴史的に、Optiシリーズのポンプと補助コンポーネントは油圧によって制御されていました。これらのシステムは引き続き良好に機能しますが、マーレン社は、業界の油圧システムからのシフトに対処するために、OptiServ340設計で別のアプローチを選択しました。

ウィルソン氏は次のように述べています。「私たちの機械は常に食品グレードの油圧オイルを使用してきました。しかし、今日の製造業者は、製品の近くに油などの異物があることすら望んでいません。これが、サーボシステムを設計するきっかけとなった要因の1つです。」

「また、サーボははるかに高い精度を達成できます」と、ウィルソン氏は付け加えました。

切り分けの精度は、すべての食品包装アプリケーションで重要です。製品が宣伝通りのパッケージ重量を確実に満たすようにするために、製造業者は、切り分けのサイズを定義するときにわずかに重いほうに誤りを犯すことがよくあります。

ウィルソン氏は次のように述べています。「製造業者にとって、切り分けた重量が1%超過しただけでも、数千ドルが無駄になる可能性があります。私たちの新しいシステムは、毎回正確な部分を提供するように設計されています。」

許容範囲をより厳しくして、精度をより高める

OptiServ 340システムは、2ピストンサーボ設計を特長としています。製品はマシンホッパーに入り、オーガーがメイン真空チャンバーに送り込みます。ここでは、互いに反対方向に機能する2つの円筒形スリーブが製品をキャプチャします。2つのピストンポンプが、製品をスリーブを通して機械の端から押し出します。フロント・ロータリ・バルブは左から右にシフトし、製品をあるピストンから別のピストンに分配し、それによって連続的な流れを維持します。

マシンは、Allen-BradleyのCompactLogix™コントローラを搭載したロックウェル・オートメーションの制御プラットフォームで稼働します。Allen-BradleyのMP-Series™サーボモータとAllen-BradleyのKinetix® 5700 EtherNet/IP™サーボドライブは、ピストンポンプ、スリーブ、およびフロント・ロータリ・バルブを制御します。Allen-BradleyのPowerFlex® 525 ACドライブはオーガーを制御します。システムはEtherNet/IP上で統合され、Allen-BradleyのPanelView™ Plus 7ステンレススチール製グラフィックターミナルでモニタされます。

「サーボは油圧よりもはるかに高い分解能を備えているため、許容範囲をより厳しくすることができ、製品の流れと切り分け(分割)をより正確に行なうことができます」と、ウィルソン氏は説明します。

また、サーボ駆動システムはより優れた真空を保持するため、より多くの閉じ込められた空気を最終製品から取り除くことができます。

「その結果、見栄えが良く、一貫性のある製品になりました」と、ウィルソン氏は述べています。

優れたエネルギー効率

サーボは本質的に油圧よりもエネルギー効率が高いのに対し、OptiServ340システムはKinetix 5700回生バス供給機能を使用してエネルギー節約を促進します。システムはサーボエネルギーの使用状況をモニタし、他のサーボが使用できるように余剰エネルギーをAC電源に回生します。

ウィルソン氏は次のように述べています。「私たちのお客様は電源管理について心配しています。そして、このシステムでは油圧スタッファーよりも使用エネルギーが約40%少なくなりました。」

保守が簡単で使いやすい

油圧からサーボ制御への移行により、システムの複雑さが軽減され、部品が約3分の1少なくなります。

ウィルソン氏は次のように述べています。「衛生設計により、システムの保守性も向上しました。機器は生の製品を処理するため少なくとも1日に1回、さらに切換えがあるともっと頻繁に清掃が行なわれます。」

容易に衛生を達成するために、この機械は、外部ヒンジのない清掃が容易な傾斜面と、ウォッシュダウン手順に耐えるようにテストされた特許取得済みの漏れのない電気エンクロージャを備えています。さらに、このシステムは工具不要の分解機能を備えているため、約2.5分で機械を分解できます。

OptiServ 340システムには、単語ではなくアイコンベースの革新的なHMIも搭載されています。現在マーレン社の機器に標準装備されているHMIは、多様な、そして多くの場合多言語の人材のトレーニングと操作を容易にするように設計されています。

「簡単に言えば、新しいサーボシステムは現代の顧客のニーズに対応し、機器の耐用年数を通じて所有コストを削減するように設計されています」と、ウィルソン氏は述べています。

ロックウェル・オートメーションが機械製造メーカのパフォーマンスの向上をどのように支援しているかについてご覧ください。

公開 2020/11/02