1978年、バール・マスマンが自宅のガレージで会社を始めてから、多くのことが変わりました。しかし、変わらないことが1つあります。彼が設立した会社は、長期的なお客様との関係、そして高性能な自動化ソリューションによって現代の包装の需要に応えるというコミットメントを持ち続けているのです。

現在、マスマン・オートメーション社は、北米における包装システムのリーディングサプライヤに成長しました。ミネソタ州ヴィラードの本社では、家族経営のショップからコパッカー(受託包装業者)、フォーチュン500の企業まで、さまざまな顧客ベースをサポートしています。

マスマン社は、長年にわたって多くの標準設計を開発してきましたが、特定のアプリケーションの要件や業界の課題に対応するソリューションもカスタマイズしています。今日の包装業界は、2つの課題に直面しています。SKUの増加、そして技術トレーニングの必要性です。

マスマン社のセールス&マーケティング担当上級副社長であるマーク・スッキー氏は次のように述べています。「eコマース、1ドルショップ、クラブストア、食料品店など、多様な包装要件が、より柔軟な包装ラインの必要性を高めています。」

「また、故障からの素早い回復を可能にする詳細な診断機能や、メンテナンスのためのガイダンスなど、より簡単に操作できる機器もお客様に求められています。私たちは、機器のオペレータを訓練するためのより良い方法に投資を続けています」と、スッキー氏はさらに付け加えています。

軽快な動作と高い生産性

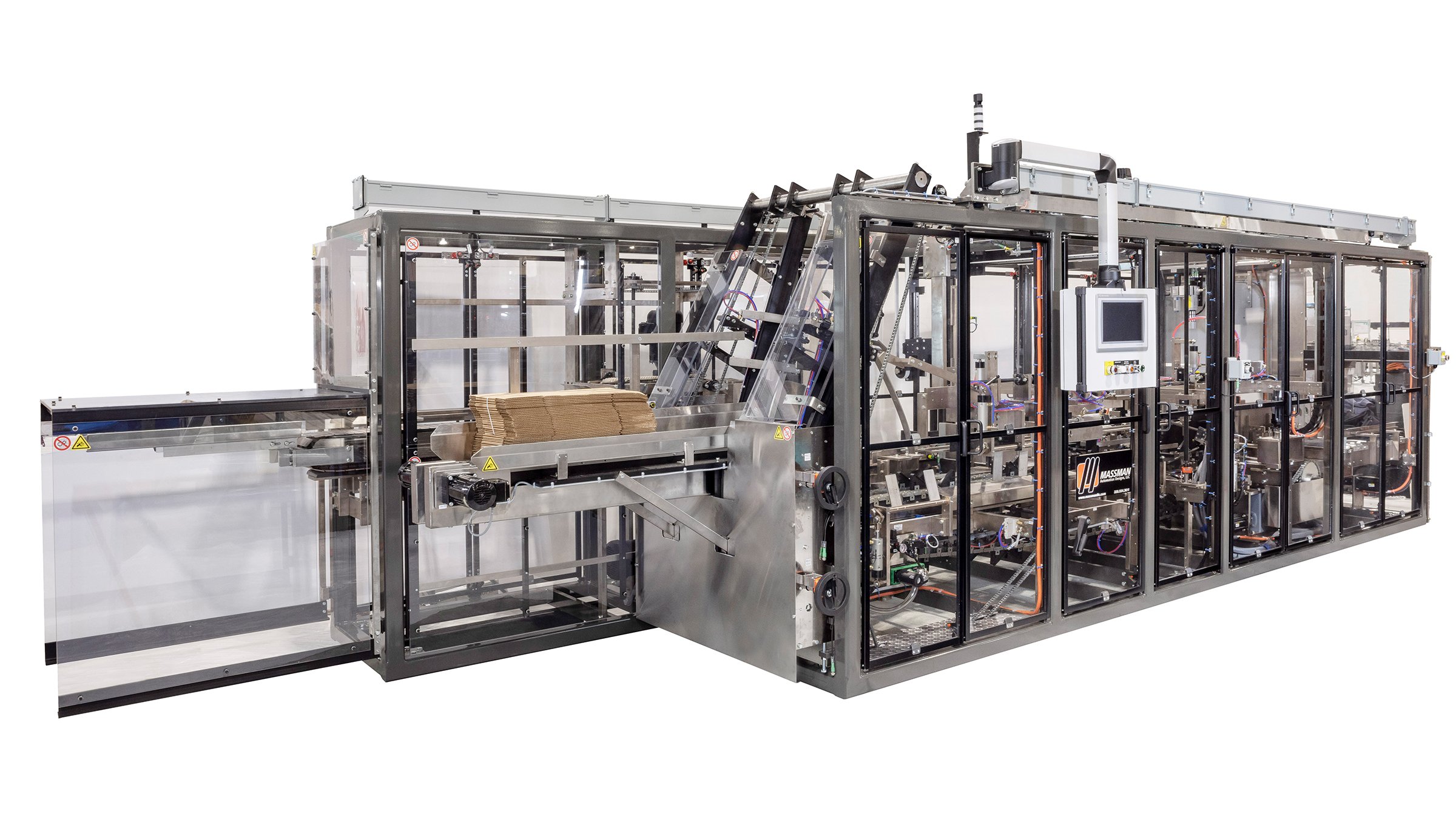

業界の要求に応えるため、マスマン社は最近、さまざまなパックパターンやケースのサイズを簡単に変更して、最先端に立ち続けることができるソリューションである、KD高速ケースパッカーを開発しました。このカートン・ケース・パッカーは、ノックダウン(KD)または通常のスロットコンテナ(RSC)用に設計されています。

スッキー氏は次のように述べています。「毎日、毎日、同じSKUのケースに12個のカートンを入れていた時代は過去のものです。今では毎日8~10種類のパッケージングSKUを生産するメーカも珍しくありません。」

例えば、食品メーカがシフト全体を通して同じカートンを一定の速度で運転することがありますが、ケースサイズには12カウント、10カウント、8カウント、6カウントのオプションが含まれることがあります。1分間に240個のカートンを生産するラインでは、12カウントのケースを毎分20個(CPM)、6カウントのケースを毎分40個(CPM)で包装する必要があります。

スッキー氏は次のように述べています。「そのため、ほとんどの機構をエア制御から高速サーボ制御へと移行させました。また、切換えを簡単にするために、KDケースパッカーには電子カウンタを備えたレシピ駆動のHMIが搭載されており、オペレータは従来のハードコピーによる切換え指示がなくてもパックパターンの選択と機械の調整を行なうことができるようになっています。」

効率的で統一感のあるデザイン

KDケースパッカーの新型の特長は、複数の作業を管理する効率的な統一設計です。

平らなカートンを計量コンベアで機械に送り込みます。送り込みでは、高速回転するアップスタッカーで、ケースに必要な枚数を積み重ねます。積み重ねられたカートンは、積荷ステーションに移動し、ケースを横から積み込みます。次に、ケースのフラップをたたみ、接着剤を塗布し、ケースを四角くし、圧縮します。最終ステーションでは、ケースを90度回転させ、フラップを上下に配置します。ケースはシステムから排出され、通常はパレタイジング装置へ移動します。

ロックウェル・オートメーションのプラットフォーム上に構築された機械は、Allen‑Bradley®のCompactLogix™コントローラで稼働します。Allen‑BradleyのKinetix® 5500サーボドライブとVP-Seriesサーボモータが積み込み作業用の16軸のモーションを処理し、PowerFlex® 525 ACドライブがコンベアを処理します。このシステムはEtherNet/IP™上で統合され、Allen‑BradleyのPanelView™ HMIでモニタされます。

スッキー氏は次のように述べています。「多くのサプライヤは、ケースエレクタ、ケースローダ、ケースシーラーなど、包装システムに対応するために個別の機械を提供しています。マスマンでは、エレクタ、ローダ、シーラーを1つのフレームに収めたオールインワンマシンを提供することで、よりシンプルなオペレーション、垂直立ち上げ、床面積の有効活用、そしてOEE (総合設備効率)の向上につながると考えています。」t.

実際、新しい高速KDケースパッカーは、他のマスマン社のマシンと同様に、98%以上のOEEを達成するように設計されています。

ARを活用した作業者支援のあり方を探る

お客さまが機械の能力を最大限に発揮できるよう、マスマン社は機器のライフサイクルを通じて充実したアフターサービスを提供しています。

「24時間体制のリアルタイムでの監視から、PMMIの認定を受けた専門家による正式なトレーニングまで、お客様に提供するサポートに誇りを持っています」と、スッキー氏は述べています。

近い将来、マスマン社は拡張現実(AR)体験をサービスポートフォリオに追加し、最前線の作業員を徹底的に訓練する革新的な方法をお客様に提供し、訓練時間を短縮する予定です。Vuforia® Expert CaptureをベースにしたAR体験は、機械オペレータ、メンテナンス担当者、スーパーバイザをサポートする段階を追った指示と機能を状況に合わせた説明として提供します。

具体的には、カスタマイズ可能なAR体験は以下の通りです。

- 機械操作全般(切換え、ジャムの除去などの基本的なトラブルシューティング)

- メンテナンス作業 - 高度なトラブルシューティングや機械のゼロ調整など。今後のリリースでは、メンテナンス作業者がExpert CaptureとVuforia Chalkを組み合わせて、必要に応じてマスマン社のサービス技術者から遠隔でリアルタイムのガイダンスを受けられるようにする機能を追加する予定です。

- タスク完了の確認と文書化 - また、この機能により、監督者は手順中にフィードバックを提供し、どの手順が最も頻繁に実行されているか、どの作業者が追加トレーニングの恩恵を受ける可能性があるかに関する洞察を得ることができます。

スッキー氏は次のように述べています。「ARに関する私たちの計画は進化しています。しかし、私たちの目標は、新しいKDケースパッカーだけでなく、私たちが提供するすべての製品について、技術トレーニングを合理化し、トラブルシューティングの時間を短縮するための強力な方法をお客様に提供することです。」

OEMソリューションについてはこちらをご覧ください。

公開 2022/10/04