お客様へのご提案

課題

- 既存資産の能力を最大化

- ターゲティングの改善による収率の向上

- タンパク質と脂肪の不要な漏れを削減

ソリューション

- 高度なプロセス制御 - ロックウェル・オートメーションのPavillion8® MPCソリューションにより、プラントの品質とスループットが向上

- お客様からの積極的な関与 - 利害関係者すべてから積極的な協力が得られたことがプロジェクトの成功につながり、導入期間を4ヶ月に短縮

- 分析 - Pavillion8®プラットフォームの分析能力により、オペレータのトレーニングとリアルタイムパフォーマンスの追跡が簡単に

結果

- Pavillion8®プラットフォームの分析能力により、オペレータのトレーニングとリアルタイムパフォーマンスの追跡が簡単になりました。

- 粉末の水分を最大にすることでピーク収率を0.04%向上しました。

- 蒸発残留物の上昇とプロセス制約に打ち勝つことで、ピークシーズン容量を4%以上の増加しました。

- 蒸発残留物と乾燥特性の最適化により、1トン当たりのエネルギー使用量が1%以上減少しました。

マオリの所有するミラカ社は、ニュージーランドの乳製品加工業界において、その所有者の文化的信念に基づく強力な価値を確立しています。

ミラカ社はニュージーランドの北島中央部のモカイに位置し、酪農業界ではユニークな存在です。同社の牛乳は工場の半径85km以内の107の地元農家から供給されており、産地直送というメリットを活用して、優れた品質の製品を世界23カ国以上の国に提供しています。

ミラカ社は、サステナブルで再生可能な地熱エネルギーと最先端の製造工程を使用し、毎年2億5000万リットル以上の牛乳を粉末やUHT (超高温殺菌)製品に加工するパワーと能力を生み出されています。

ますます厳しくなる消費者および規制当局の要求を満たすことは、すべての乳製品メーカにとって継続的な課題です。消費者の需要、製品仕様、法令遵守、コストの変動などの複雑な課題は、パフォーマンスと収益性を継続的に改善する上で戦略的に重要です。

ミラカ社は現在の製造資産の継続的改善に対する強いコミットメントにより、粉乳プロセスを最適化するためのソリューションに投資しました。プロセス制約に打ち勝つことにより、容量が最大化されました。

収率は、改善されたターゲティングと、粉乳の水分、タンパク質および脂肪のばらつきの削減によって最適化されました。蒸発器の固体および乾燥プロファイルは、エネルギー消費を低減するためにバランスをとっていました。

プロセスの最適化

生乳は毎日農場で集められ、粉乳生産プラントに送られます。生乳の一部は、スキムミルクやクリームに分離されます。一般的に、牛乳は、生乳、スキムミルク、ラクトース(乳糖)、およびパーミエイト(乳固形分)をブレンドして、国際規格を満たすように標準化されています。

次に、標準化された牛乳を、多効果蒸発器で濃縮し、噴霧乾燥して粉末にします。コストを減らし、容量を最大化し、最終製品の品質仕様を満たすには、これらのプロセスの最適な運用が不可欠です。

プロセスの最適化に着手したミラカ社は、ロックウェル・オートメーションの専門的なプロセス制御機能を求めました。ロックウェル・オートメーションのPavilion8®モデル予測制御(MPC)ソフトウェアプラットフォームと、酪農業界でのソリューション提供における数十年の経験を活用して、ミラカ社はロックウェル・オートメーションのエンジニアと緊密に協力し、粉乳生産プラントを最適化するシステムを特定して導入しました。

ロックウェル・オートメーションの地域テクニカルマネージャであるリン・メディックは次のように述べています。「導入が早いペースで行なわれ成功した要因は、主要な利害関係者すべてから積極的な協力が得られたことでした。乳製品の標準化、蒸発、噴霧乾燥にモデル予測制御ソリューションを導入する専門知識を活用して、ミラカ社と緊密に協力して、運用の改善とビジネス価値生み出すソリューションを設計しました。」

ミラカ社は、毎年2億5千万リットル以上の牛乳を粉ミルクやUHT製品に加工しています。

モデル予測制御

すべての製造工程には多くの要因によって引き起こされるばらつきがあります。ロックウェル・オートメーションのモデル予測制御(MPC)ソリューションの主な目的は、重要なプロセスパラメータのばらつきの低減と希望するターゲットへの最適な制御を通じてプロセスユニットの安定性を高めることです。

ロックウェル・オートメーションのPavillion8システムには、情報とプロセスを制御、分析、モニタ、視覚化、および統合するためのモジュールが含まれています。このシステムは、1分ごとに発生するダイナミクスと変化する外乱を包含し、管理します。

これによってプロセスの安定性が向上するため、定義された制御目標を達成できます。粉乳生産の場合、重要なプロセスパラメータのばらつきを低減することによって、プラントはその処理と仕様を制限を駆動して、収率と容量を最適化できるようになります。

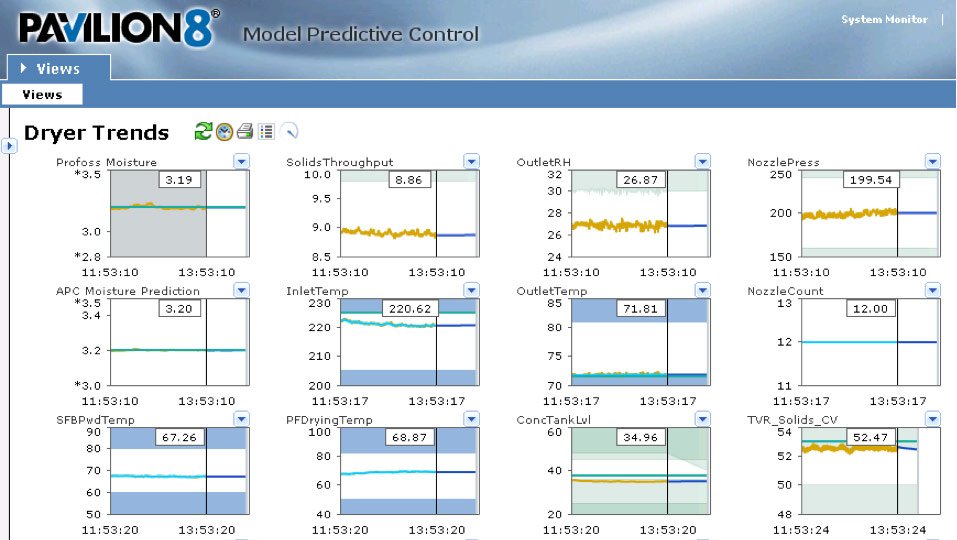

Pavilion8 Consoleのトレンドは、コントローラのアクションと予測を可視化します。

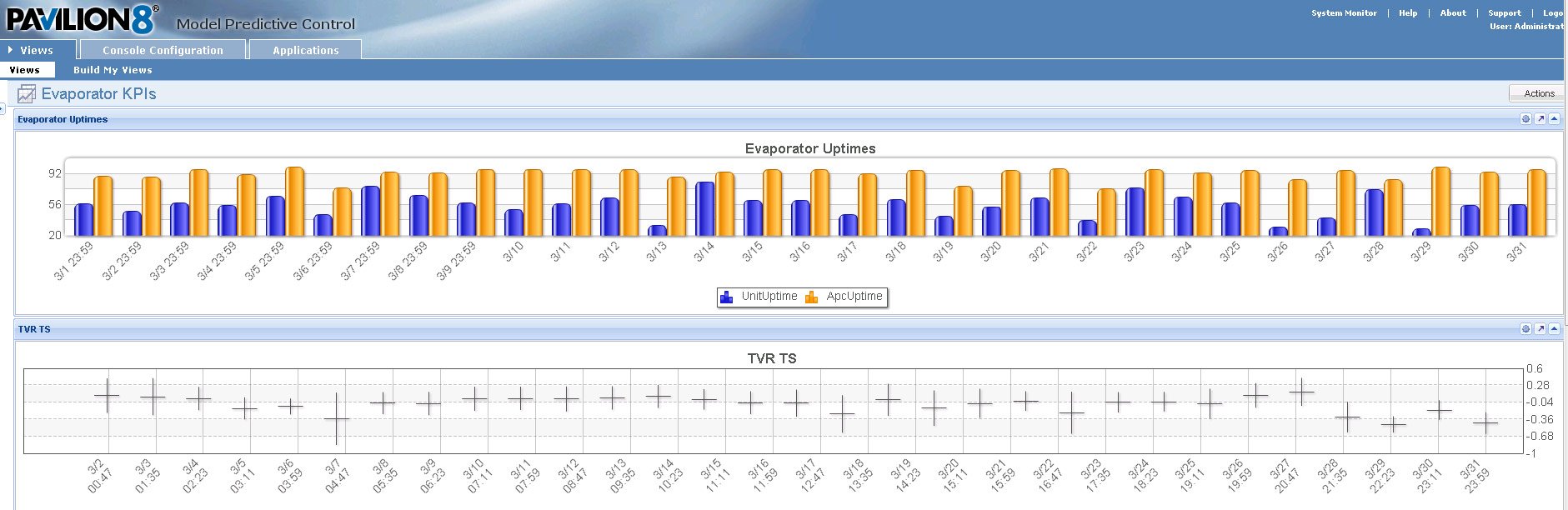

リアルタイムのパフォーマンスは、Pavilion8 ConsoleのKPIで確認できます。

全体的なアプローチでの粉乳生産の最適化

ミラカ社のPavilion8ソリューションを段階的に導入し、価値を提供しながらオペレータにモデル予測制御技術を効率的に紹介しました。リアルタイムの重要経営指標(KPI)を配備することで、各ユニットが立上がったときにもたらされる価値を数値化できました。

蒸発過程は、最初の段階で最適化されました。ばらつきが減少し、全蒸発残留物のターゲティングが改善されました。蒸発器の全蒸発残留物の目標が結果として上昇し、蒸発器と乾燥段階での熱効率が向上し、容量が増加しました。

第2段階の噴霧乾燥モデルでは、予測制御が導入されました。

ロックウェル・オートメーションのPavilionシニア・アプリケーション・エンジニアであるケリン・サッコは次のように説明します。「ミラカ社の噴霧乾燥にモデル予測制御を配備したことで、 粉末の水分を高めることを目標にしたクローズドループの水分制御によって、収率を向上させることができました。容量は、プロセス安全を制約に押し込むことで、さらに最大化できました。」

ソリューションの最終段階として、標準化プロセスに関する多変数モデル予測制御の実装が行なわれました。乾燥過程全体と通して組成を追跡するための推論モデルに組み合わせて液体組成物制御のための多変数モデルを使用することで、最終的な粉末中のタンパク質と脂肪のばらつきを減らすことができました。

さらに、液体組成物のコントローラには、より低コストの標準化成分の使用を最大にするために追加の目的関数が含まれていました。

Pavilion8システムの高度な分析機能を活用したトレーニングセッションでは、オペレータがシステムを最適に使用し、さらに合理化された現場受入れテストを迅速に学ぶことができました。

測定プロセスの改善

ミラカ社との協議を通じて、プロセス改善の有効性に関する情報を提供する一連のパラメータが特定できました。

特定されたパラメータは以下の通りです。

- 品質(粉末の水分収率)

- 蒸発残留物(プラントスループットの向上)

- 乾燥機の熱効率(乾燥機の能力向上)

- 製品1トン当たりのエネルギー削減(コスト削減)

- タンパク質と脂肪の最適化(収率)

Pavilion8ソリューションは、ミラカ社に素晴らしい結果をもたらしました。ピークシーズンには4%以上の容量増加が達成され、水分目標は0.04%上昇し、タンパク質と脂肪の制御が改善されたことにより、脂肪+タンパク質の不要な漏れを年間100トン以上削減する可能性がもたらされました。

さらに、蒸発残留物と乾燥特性の最適化によって、ピーク生産時に1トンの粉乳当たり1%以上の推定エネルギーをセーブできました。

ミラカ社のセネラルマネージャであるポール・トレウィン氏は次のように述べています。「ロックウェル・オートメーションと共にこのプロジェクトを実施したミラカ社の粉乳プラントチームの卓越性と革新的な価値は、大幅に期待を上回る素晴らしいものでした。」

Allen-Bradley, FactoryTalk, Pavillion, およびRockwell Softwareは、Rockwell Automation, Inc.の商標です。

公開 2018/04/19