お客様へのご提案

課題

- 制御および安全システムを更新して統合システムを確立し、安全規格への準拠と生産ダウンタイムの最小化を実現すること

ソリューション

- 制御と安全の統合 - 既存のPLC-5®プラットフォームにかわってGuardLogix®統合安全システムを導入

- 低圧可変周波数ドライブ - 安全トルクオフ機能とデバイス・レベル・リング(DLR)によるイーサネット接続を備えたPowerFlex® 753および525ドライブで立上げと故障検知をサポート

- ガード・ロック・スイッチ - RFIDを内蔵したTLS-Z GD2セーフティ・ガード・ロック・スイッチで各ゾーンを制御・モニタ

- PanelView Plusグラフィックターミナル - PanelView™ Plusオペレータインターフェイスで故障検知とモニタを実施

結果

- 安全規格への準拠 - プラントの改良により、EN ISO 13849の遵守を達成

- 安全ゾーン制御 - 統合安全を提供し、プラントの1つのゾーンのみをシャットダウンしている間、他のゾーンにおける稼働継続を実現

- RFIDを備えた最新のガード・ロック・スイッチでゾーンの制御とモニタを実施

- 接続された統合システム - EtherNet/IP™を使用してDLRを接続し、設置時間と配線を低減

- ダウンタイムの最小化 - GuardLogixを活用して迅速にハードウェアを編集し、素早く統合することで、生産に多大なメリットを提供

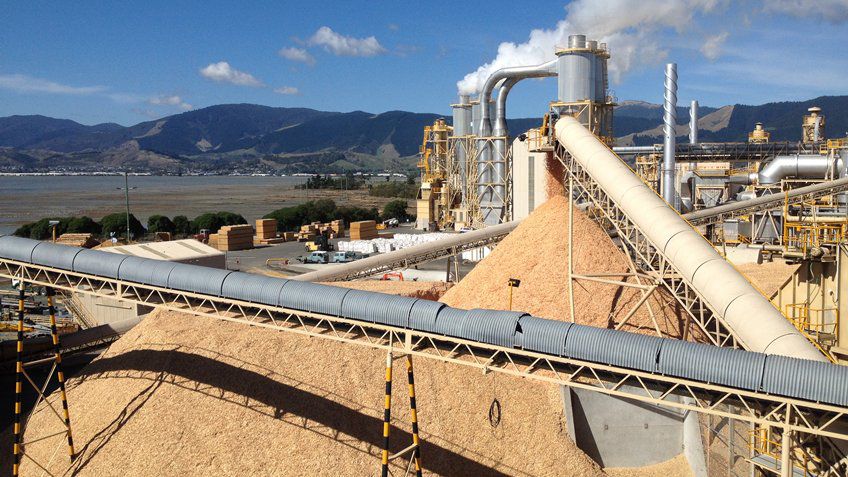

ネルソンマルボロはニュージーランドでも林業が盛んな地域のひとつであり、生産用森林が生産的土地面積の16%を占めています。ネルソン・パイン・インダストリーズ社は、年間100万立方メートルという木材加工能力を誇り、同地域の年間収穫高の40%を担っています。

同社は、ニュージーランドのネルソンにあるプランテーション林で育ったラジアータパインを原料とし、GoldenEdge MDF (中質繊維板)およびNelsonPine LVL (単板積層材)と呼ばれる製品を生産しています。

ネルソン・パイン・インダストリーズ社は、単一の敷地でMDFの生産を行なう業者としては今や世界トップクラスの規模を誇り、NelsonPine LVLは、ニュージーランドおよび国外の建設分野に隙間市場を獲得しています。製品の一貫性と高品質、サステナブルな森林資源管理、環境への影響を抑えた事業慣行には定評があり、製品開発や生産開発に関する研究でも市場をリードしています。

林産物の加工技術は近年目覚ましい進歩を遂げ、これによって品質、森林の回復率、および安全性が向上しています。ネルソン・パイン社は、絶えず変化する安全規格へのコンプライアンス維持、そして最新の制御・安全技術の活用に尽力していますが、安全規格が進化し続けるなか、プラントにアップグレードが必要であることは明白でした。そこでネルソン・パイン社から依頼を受けたロックウェル・オートメーションは、生産のダウンタイムを最小限に抑えながら制御と安全を統合できるソリューションの開発に乗り出しました。

安全第一

24時間年中無休で稼働するプラントにおいては、制御と安全が最重要課題となります。ネルソン・パイン・インダストリーズ社のオートメーションエンジニアであるイアン・クロウ氏は次のように述べています。「プラントは明らかに老朽化しています。我々は、木材粉砕工場(ウッドチップ製造工場)をアップグレードするにあたり、制御の基幹部分そのものにメスを入れ、最新技術を活用して最新の安全規格の遵守を目指しました。」

木材粉砕工場は、トラックから降ろされた丸太が加工に回される場所であり、同施設の重要なエリアです。旋回クレーン2台とドラム型バーカー(皮剥き機)1台により、毎時300トンの丸太が処理されます。木材粉砕工場においては制御と安全が非常に重要であるため、アップグレードの第1段階として、既存のPLC-5®ハードウェアプラットフォームにかわりGuardLogix®統合安全システムを導入することになりました。

ロックウェル・オートメーションのアカウントマネージャであるシーン・ドハティーは次のように語っています。「GuardLogixは、標準のControlLogix®システムの利点を提供し、なおかつカテゴリ4/PLeの安全アプリケーションに対応する安全機能を備えています。また、GuardLogixは、統合安全に加え、モーション、ドライブ、およびプロセスのディスクリート制御も提供します。」

「ネルソン・パイン社のアプローチは非常に革新的でした。制御システムに単純に付け足されたような安全システムをしばしば目にしますが、これは安全要件を満たすのに十分だとしても、その一方で生産速度やダウンタイムといった他の事業目標に影響を及ぼす可能性があります。そのようなソリューションは、ネルソン・パイン社との話し合いの早期段階で除外されました。」

ゾーン制御の実現を目指して木材粉砕工場の建物を2つの安全ゾーンに分割し、RFID技術を搭載した最新のセーフティ・ガード・ロック・スイッチを複数使用して、ゾーンの制御とモニタを行なうことになりました。

安全ゾーンのひとつには、大きなドラム型のバーカーがあります。これは、チッパーに投入される前に丸太を回転させて樹皮を剥き取るための機械です。ここでは旧式の可変速ドライブにかわり、90kW PowerFlex® 753ドライブ8台をマスタ/スレーブ構成で使用することになりました。これらのドライブはDLRを介して速度/トルク指令を受信し、安全トルクオフ機能を活用して停止カテゴリ0(カテゴリ3/PLd)を達成します。

「ゾーン制御によって実現した統合安全により、プラントの1つのゾーンのみをシャットダウンしている間、他のゾーンは通常通り稼働を継続できるようになったため、生産速度が向上しました。目標はやはり危険をゼロにすることですが、同時に生産スケジュールへの影響も最小限に抑えたかったため、それが可能なソリューションを提案しました」と、ドハティーは語ります。

もう1つの安全ゾーンには、チッパーの1.8MWの主モータの安全速度モニタと、11kVのモータブレーカの安全位置モニタが導入され、危険ゾーンへのアクセスを許可する前にロックアウト/タグアウト(LOTO)が実施されたことを確認できるようになりました。

「機器のアップグレードに際しては、最新の安全規格への準拠が優先事項として掲げられました。機械安全規格EN ISO 13849の遵守に向けた取組みは順調ですし、さらにこれから数年の間に同施設の大部分でPLdを達成することを目標としています」と、クロウ氏は語っています。

接続性と可視性

施設の各部間には何百メートルもの距離があるため、必要な配線の量と設置時間をともに低減すべく、EtherNet/IP™ネットワークを使用し、最長距離にファイバーを用いました。

デバイス・レベル・リング(DLR)を活用することで制御および安全システムの完全な統合が達成され、リングトポロジによって高レジリエンシを有する安全ネットワークの高可用性が実現しています。フィールド安全装置と接続されている施設各部においてさまざまなDLRが使用され、各種プロセスをモニタする1台の中央セーフティプロセッサに情報がフィードバックされます。

「このソリューションの大きなメリットのひとつとして、リモートでの視覚化の実現があります。我々はPanelView™ Plusをオペレータインターフェイスとして使用し、現場にある機器の故障検知とモニタを実施しています。以前のシステムでは複数のソフトウェアシステムを使って問題の診断を試みていましたが、今はControlLogixを使って制御および安全の両コードへのアクセスとその目視確認が簡単にできるようになりました」と、クロウ氏は述べています。

ネルソン・パイン社は、施設で使用しているPowerFlex 753ドライブに加え、安全トルクオフおよびイーサネット機能を備えたPowerFlex 525ドライブを使用し、立上げや故障検知の所要時間を削減しています。

プラグ&プレイ

クロウ氏は次のように語ります。「GuardLogixを使用することのメリットは、コードを素早く編集・修正できる点です。このプラントには24時間ほぼ年中無休で休みなく稼働している要素がいくつかありますので、立上げ作業中に生じる生産のダウンタイムの低減は、私から見て非常に重要な成果でした。」

「木材粉砕工場内の機械は24時間稼働していますが、GuardLogixが始動してからはハードウェアの追加や安全コードの編集を迅速に行なえるようになり、生産に極めて有利になりました」と、クロウ氏は語ります。

また、ネルソン・パイン社は、Safety Automation Builderツールを使用して安全システムの計画プロセスを円滑化し、必要な安全遂行レベルの達成を目指しました。このツールは、業界で最も包括的な安全製品群を活用し、広く認められたベストプラクティスをいかして、企業各社における総合的な安全ソリューションの構築を支援します。

「何年もの間、誰もがシステム制御・統合においてはプラグ&プレイが主流になると信じてきましたが、ControlLogixが実際にそれを実現しつつあります」と、クロウ氏は述べています。

世界の木材加工をリード

ネルソン・パイン・インダストリーズ社は、安全かつ環境にやさしい生産工程を採用しています。木材粉砕工場における新しい制御および安全ソリューションの成功を受け、同社は現在、このソリューションをプラント全体へと拡張することを計画しています。

「過去には他の安全ハードウェアも使ったことがありますが、それらは安全だけに特化したもので、広い視野で見た有効性はおろそかにされていました。当社のプラントには多数の安全入力/出力があり、他のシステムの多くはそのような規模に対応する作りにはなっていません」と、クロウ氏は語ります。

「ロックウェル・オートメーションはアプリケーションに関する知識も豊富で、パートナと呼ぶにふさわしい有用なサポートを提供してくれました。おかげで当社は、あくまで現役としての生産性を確保しながらプラントに安全性を組み込むことに成功したのです。適切な安全遂行レベルを比較的簡単に達成できただけでなく、生産のダウンタイムを最小限に抑えるという当プラントの最重要課題をも実現できました。」

ここで紹介した成果は、ネルソン・パイン・インダストリーズ社でロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

公開 2015/09/28