今日の化学メーカは、製品の差別化が命題となっています。かつては家庭用漂白剤のように競合他社との区別がつかないような単純な製品を提供していた企業も、今では目まぐるしく変化する混合物を製造しています。

このような複雑な製品は、化学物質の混合・調合システムに新たな要求を突きつけています。

パウエル社のCEOであるブレント・ハードマン氏は次のように述べています。「当初、システムは非常に基本的なもので、通常はより強い強度の化学物質を希釈するだけでした。システムは時とともに進化し、今では香料や界面活性剤などを含むレシピのために、複数の化学物質を混合しなければならなくなりました。」

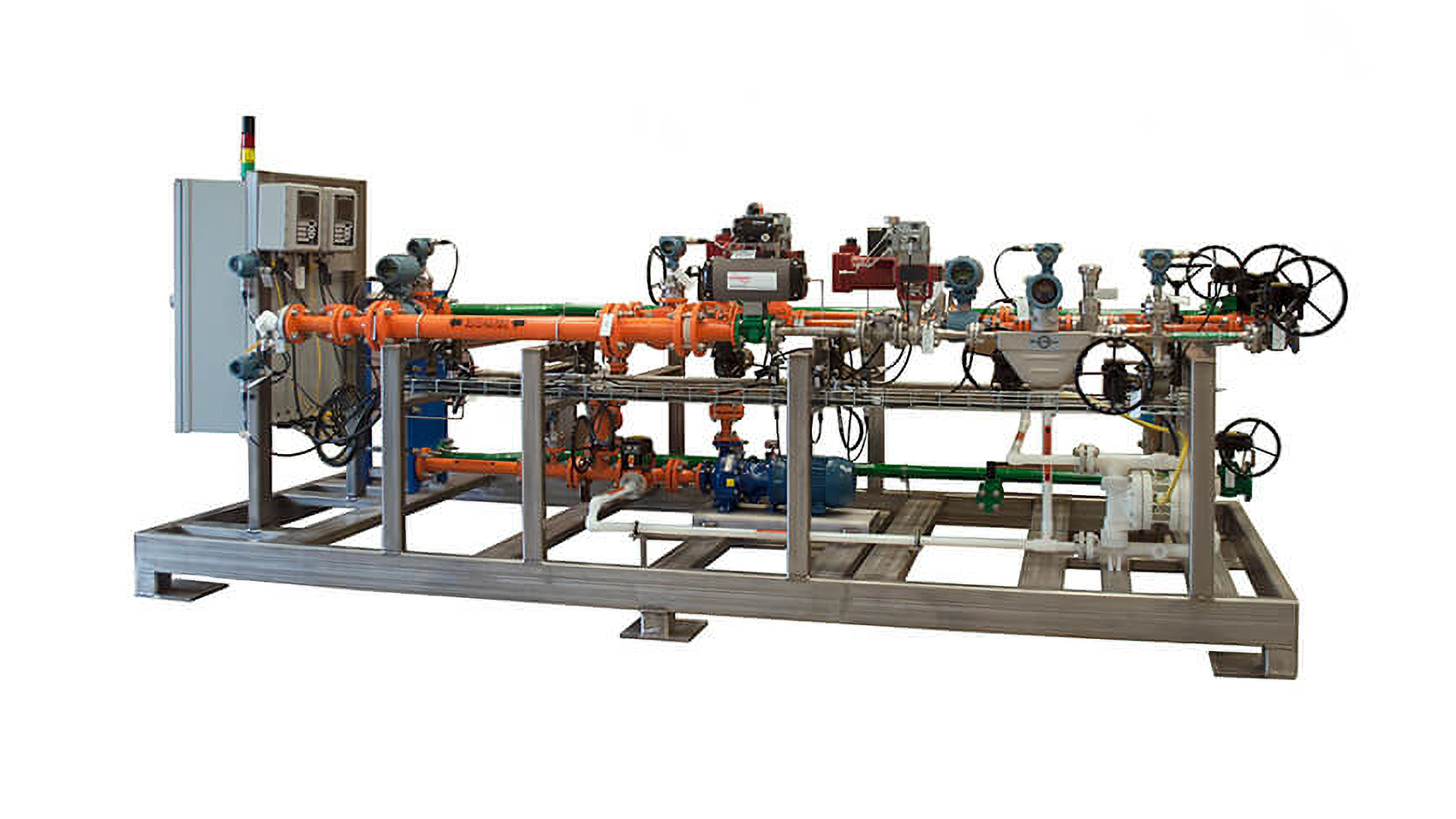

パウエル社は、カスタムメイドのスキッドマウント式処理装置を専門とし、1964年以来、化学メーカが現代の課題に対応できるよう支援してきました。現在、パウエル社の装置は40カ国以上で使用されており、北米で製造される次亜塩素酸ナトリウム(漂白剤)の80%を生産しています。パウエル社は、ミシガン州に本社を置き、化学薬品の混合・希釈システムでも知られています。

バッチシステムの課題

化学製品の製造工程の中心となるのが混合・調合システムです。フロントエンドでは、システムは原料の供給源に接続されます。システムの出力は、充填システムや包装システムに分配されたり、後続のプロセスの原料となったりします。

バッチ処理装置は、何十年もの間、化学物質の混合・調合の標準となっています。バッチシステムは、定義された量の材料に対して一連のステップを実行します。バッチが完了したら、次のバッチを実行する前にシステムを停止し、徹底的に洗浄しなければならなりません。

レシピが複雑になり、段取り替えが頻繁に行なわれるようになると、既存のバッチシステムの欠点が明らかになってきました。

ハードマン氏は次のように述べています。「バッチシステムでは、切換えのためのダウンタイムが多く発生します。そして、このシステムはタンクの総量に基づいているため、最終的にはかなりの原材料の無駄が発生する可能性があります。」

これらの課題を解決するために、既存のバッチプロセスをインラインの連続システムに変更するパウエル社の顧客が増えています。

処理効率の向上

パウエル社のマルチストリームインライン混合・調合スキッドは、多種多様な製品を製造するために必要な精度で、複数の液体原料の流れを同時に混合することができる連続システムです。

ターンキーシステムであるスキッド・マウント・システムは、最小限の床面積しか必要とせず、プログラムされた状態で納入され、すぐに設置できるようになっています。

ハードマン氏は次のように説明します。「長年にわたって蓄積されたエンジニアリングのノウハウにより、非常に精密な製品仕様に合わせて各システムをカスタマイズすることができます。その結果、最終製品の再現性が高まり、バッチ式に比べて原料のロスが少なくなりました。」

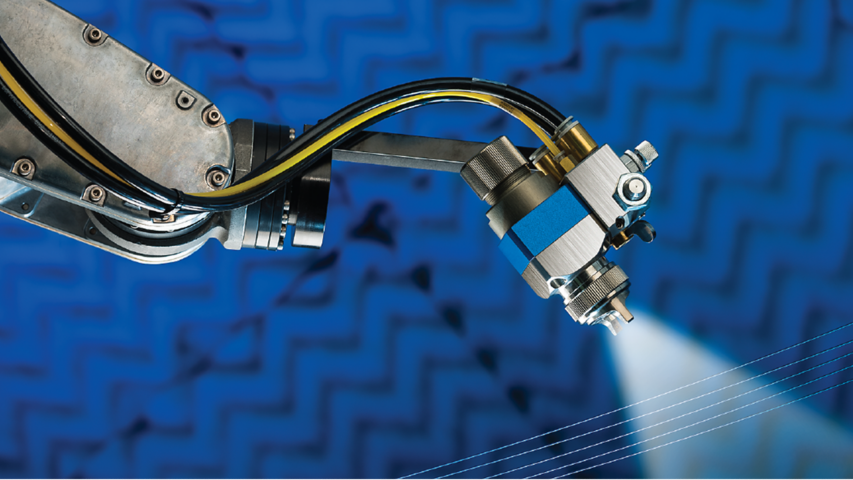

インラインシステムでは、体積流量計などを用いて、各材料の流れを連続的に自動測定します。システムは、レシピの要求に合わせて、全体に対する各材料の比率を維持します。

制御システムはプロセスを継続的に監視し、プロセスに異常があった場合にはストリームの流量を即座に自動調整するようにプログラムされています。スタティックミキサは、材料の流れを継続的にブレンドして均質な物質を作ります。

ハードマン氏は次のように述べています。「インラインでのミキシングとブレンドにより、1つのレシピから次のレシピへの移行がより容易になりました。また、大きなタンクを必要としないため、洗浄に必要な時間と水の量を最小限に抑えることができます。」

パウエルのシステムには、インラインでのCIP (定置洗浄)機能も搭載されている。ほとんどの場合、CIP機能は自動化されており、特定の混合物のレシピの一部として含まれています。

将来を見据えた制御システム

アプリケーションに関わらず、パウエル社のソリューションはロックウェル・オートメーションのPlantPAx®分散制御システム(DCS)をベースにしています。複雑さに応じて、システムはAllen‑Bradley®のControlLogix®またはCompactLogix™プログラマブルコントローラ上で動作します。システムはEtherNet/IP™ネットワーク上に統合されており、HMIについては通常Allen‑BradleyのPanelView™グラフィックターミナルまたはVersaView®シンクライアントが含まれています。

パウエル社がロックウェル・オートメーションと初めて提携したのは、1980年代半ばにシステムをリレーロジックからPLCに移行したときでした。それ以来、パウエル社は顧客のニーズに合わせて継続的に新技術に移行してきました。

ハードマン氏は次のように述べています。「ロックウェル・オートメーションのプラットフォームから受けた最大のメリットは、将来の変更に対応できる柔軟性です。制御システムのバックボーンがあるからこそ、お客様に最小限のコストで新しい機能を簡単に追加することができるのです。」

現在、同社はより多くのデジタル技術をシステムに追加することを検討しているといいます。

ハードマン氏は次のように述べています。「それが未来の波なのです。私たちは、データ分析、リモートモニタ、人工知能(AI)など、お客様へのサービス向上に役立つ費用対効果の高い方法を継続的に模索しています。」