HMCは医療用検査キットの包装を変革し、大きなコスト削減を実現

HMCプロダクツ社は、40年以上にわたり、製造業がより生産的で革新的な包装作業を実現するための支援を行なってきました。現在では、同社のPouchmaster製袋充填機は、食品、医療機器、消費者向け包装製品などを最大毎分300袋の速度で包装するために使用され、メンテナンスと切換えに伴うコストのかかるダウンタイムを最小限に抑えています。

最近、HMCは、需要の高い医療用検査キットを包装するための、より効率的な新しい機械の製作に協力するよう命じられました。通常、検査キットの部品は別々のパウチに入れられ、それをまとめて箱に入れています。しかし、あるお客様は、検査キットの部品を1つのパウチにまとめるという方法をとりました。そうすることで、生産効率が上がるだけでなく、よりシンプルなユーザエクスペリエンスを実現することができるのです。

HMCは、すべての検査キットの構成要素を1つのパウチの2つのコンパートメントに包装する新しい機械を設計しました。この新しい包装ソリューションにより、お客様は数百万ドルを節約し、さまざまな医療用検査キットの包装に新しい可能性を生み出しました。

生産現場の課題を克服

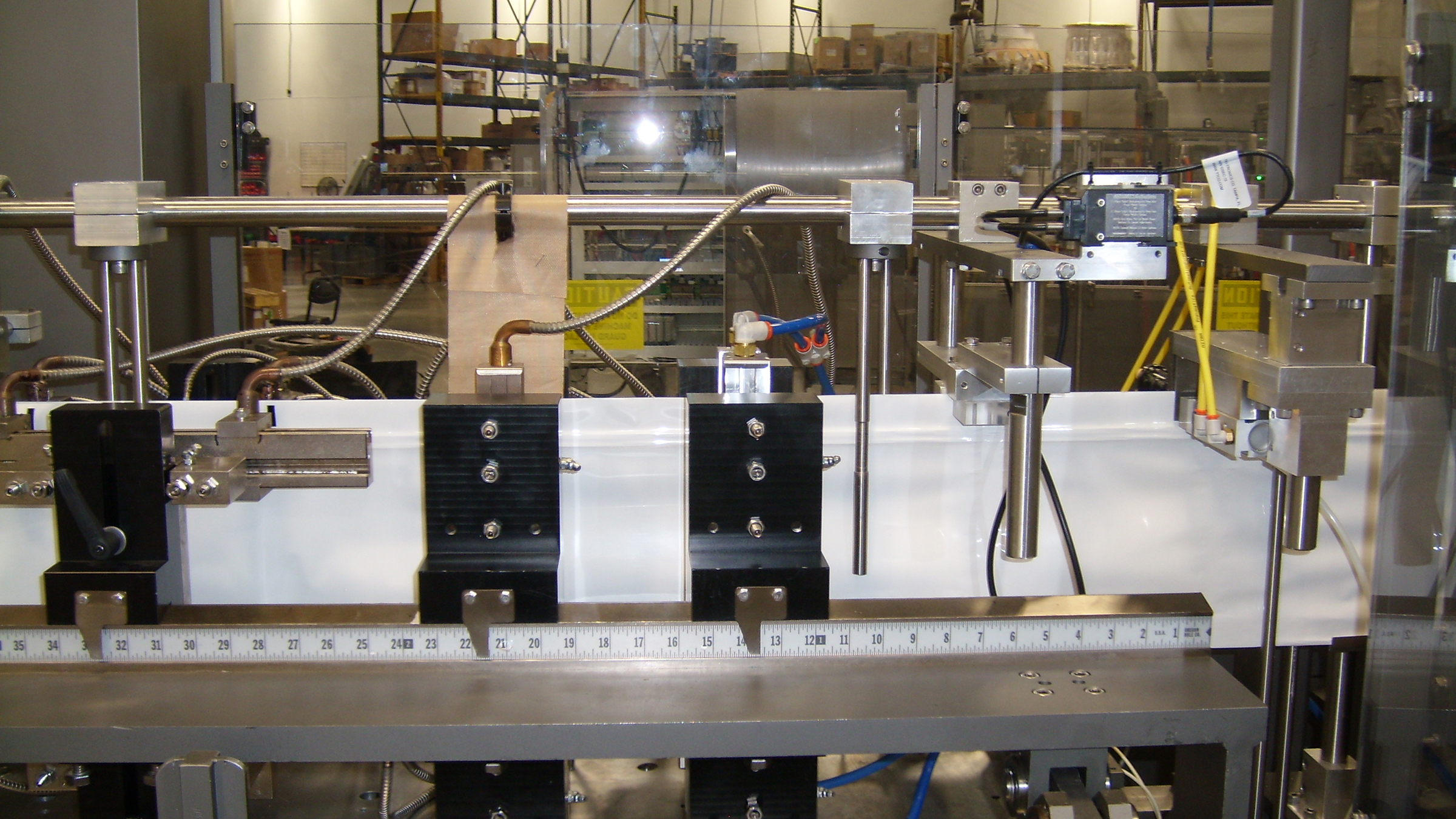

HMCのお客様向けソリューションは、まず既存のHMCのプラットフォームを基盤としてスタートします。この場合、それはPouchmaster IM8-10モデルでした。

HMCの製品開発マネージャであるジェフ・バーグ氏は次のように述べています。「この機械は、フィルム供給装置、主軸、パウチ搬送チェーンの3つのサーボ駆動部品で構成されています。これが基本的な機械です。これが基本で、そこからお客様のニーズに合わせてカスタマイズしていきます。」

このお客様の場合、HMCの機械はまず3つのテストキットの部品を機械の上に搬送する必要がありました。そして、各パーツをボウルフィーダで所定のパウチ収納部に迅速かつ正確に落下させる必要がありました。

その中で、HMCは3つの重要な課題に直面しました。

まず、HMCは1つのパウチには1つのパーツしか入らないようにする必要がありました。次に、バイアルには繊細な化学物質が含まれているため、それを傷つけないよう適切な速度で処理する必要がありました。そして3つ目は、各パウチがきちんと密閉されていることです。

デリケートなプロセスを制御

HMCは、Allen‑Bradley®のL33ERM CompactLogix™コントローラを使用して袋詰め機を構築しました。Allen‑BradleyのKinetix 5500サーボドライブがメインシャフト、パウチ搬送チェーン、フィルム供給ロールを操作し、Allen BradleyのPowerFlex 525可変周波数ドライブ(VFD)がフィルム動力ウェブ巻き出し装置とテスト・パドル・コンベアを操作しています。ドライブのインデックス機能と速度モニタ機能により、2つのコンポーネント間の動作を同期させ、正確なパーツ搭載を可能にしています。

バーグ氏は次のように述べています。「パーツは、適切なタイミングで、適切な速度で袋に入れなければなりません。VFDは、機械の加速と減速を完全に制御することで、これを実現しています。私たちは、パウチグループを数え、コンベアを加速し、パウチグループを低速で数え、再びコンベアを加速するよう、マシンをプログラムしました。これにより、機械のオペレータ(または自動化された装置の一部)は、オペレータがカウントを行なうことなく、パウチグループをすくい上げることができるようになりました。」

VFDの速度管理機能は、薬液バイアルを慎重に扱う機械の管理にも役立ちます。例えば、誰かが機械を止めた場合、VFDはフィラーが揺れたり動いたりするのを防ぎ、薬液を保護するのに役立ちます。

パウチにパーツを充填した後、機械はダブルシールバーでパウチを密封します。生産量が変化すると、シールバーの温度設定も変化します。どのような生産速度でもシールの完全性を維持するために、HMCはシールの熱を確認するためにAllen‑Bradleyの熱電対モジュールを取り入れました。

HMCはまた、お客様の生活をより簡単にするために、複数の生産実行のための設定をPLCに保存しました。

「彼らは15種類の製品レシピを内蔵しており、それを呼び出して変更することなく実行できます」と、バーグ氏は語ります。

大きな節約、小さな機械

この機械で検査キットを1つのパウチに完全に収納できることを確認すると、HMCのお客様はすぐに注文を増やし、2台から16台へと増やしました。

お客様が最初に導入した4台の機械は、テストキットの継続的な需要に対応し、週5日、10時間シフトで毎分45袋を生産しました。この機械による効率化で、お客様は約200万ドルの生産コストを削減することができました。HMCは、残りの12台が導入されれば、さらに大きなコスト削減が期待できると考えています。

また、長期的なメリットとして、メンテナンスのしやすさも挙げられます。機械はすべて同じ構造なので、メンテナンスも共通化されています。また、HMCはトラブルシューティングの時間を短縮するために、特定できるすべての故障に対して故障メッセージを作成しました。

「この機械が止まったら、その理由と可能な修理方法を伝えます」と、バーグ氏は語ります。

また、HMCは導入後の設置面積を最適化することで、お客様のコスト削減に貢献しました。

バーグ氏は次のように述べています。「最初に買った2台の機械は、何でもできる状態でした。しかし、生産工程を完成させた後、いくつかの空きステーションができました。これを取り除き、機械フレームを5フィート(約15cm)短くしたのです。このような節約は、多くの場所で面積が高価であることを考えると、非常に有効です。これは、お客様のニーズに合わせて機械をカスタマイズできる会社と仕事をすることの、もう1つの利点です。」

公開 2022/10/17