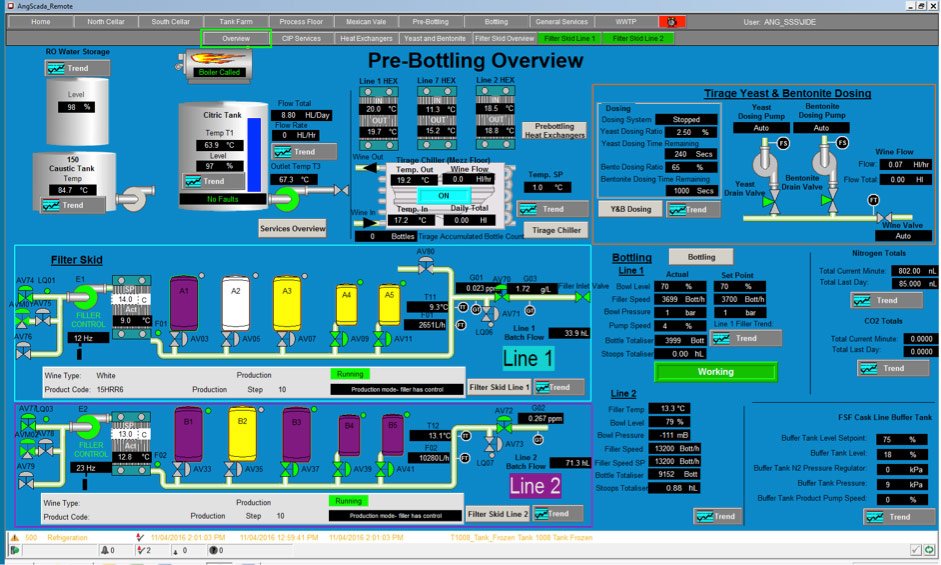

FactoryTalk View SEは、ライン全体と生産プロセス全体を明確に表示します。

課題

- 季節的な変動を通じてオックスフォード・ランディング・ワイナリーのワイン製造能力を確保するオートメーションおよびプロセス制御ソリューションを提供する。

ソリューション

- Allen-Bradley®のControlLogix®プログラマブル・オートメーション・コントローラは、シーケンシャル、プロセス、ドライブの制御に必要な機能を実行するだけでなく、プロセスのすべての段階で冷凍温度を制御する。

- PowerFlex® 700ドライブはスクリューフィーダ、コンプレッサ、クラッシャー、ポンプ、プレス、アジテータを制御する。

- FactoryTalk® View SEは、PanelView™ Plus HMIを使用して施設全体をモニタし、単一のソフトウェアパッケージで堅牢で信頼性の高い機能を提供する。

- FactoryTalk® EnergyMetrixは、施設全体のエネルギー使用をモニタする。

- 幅広いEtherNet/IP™ネットワークといくつかのControlNet™は通信のバックボーンとして使用され、デバイスレベルの通信はDeviceNet™によって提供される。

結果

- FactoryTalk ViewPointは、意思決定とモニタを改善するための履歴トレンドとリアルタイムデータを提供する。

- このソリューションは、容量を増加した連続生産フローを提供し、1時間当たり40,000トンを生産する能力を備えている。

オックスフォード・ランディング・エステート・ヴィンヤード・アンド・ワイナリーは、かつてドローバーが羊を放牧し、水をやった場所にちなんで名付けられました。今日では、世界中で楽しんでいる高品質のワインを作ることに大きな誇りを持っている、地味な人々の忠実な群れが住んでいます。ブドウの木の下に650エーカーあるオックスフォード・ランディング・エステートは小さくはありませんが、130の5エーカーのブロックを別々の生態系として細かく管理することにより、ブドウは最適な風味を実現するために必要なものを正確に与えています。

詳細な剪定、キャノピー管理、間伐などの技術により、ワイナリーは各ブロックの個性を表現する上で究極のコントロールを得ることができます。オックスフォード・ランディングは、果実が熟すとすぐに少量の果実を収穫するのに十分な敏捷性を備えていることを誇りにしています。そのため、1オンスの鮮度が失われることはありません。

バロッサバレーの北端に位置するオックスフォード・ランディング・エステート・ワイナリーの成功の鍵は、洗練されたオートメーションおよび制御システムを介して継続的な生産フローを実現する能力です。ワイン製造では、酸と糖の含有量が貴重な重要な時間枠内でブドウを処理する必要があるため、このタイミングは特に重要です。

これを達成するために、増大する消費者の需要に対応するとともに、ワインメーカはプロセスを合理化するためのテクノロジに目を向けています。

10年以上のサービスとサポート

ヤルンバはオーストラリアで最も古い家族経営のワイナリーであり、オーストラリア最大のワイン輸出国の1つです。そのアンガストン・ワイナリーは、1849年に南オーストラリアの有名なバロッサバレーに設立されました。しかし、時が経つにつれて、ヤルンバワインの需要は、遺産に登録されているアンガストン施設の処理能力を超えるまでに成長しました。これにより、オックスフォード・ランディング・エステート・ワイナリーが設立され、現在はオックスフォード・ランディング・エステート・ワインとヤルンバで人気のある2リットルの樽ワインの主な生産者となっています。

ワイン造りの主な課題の1つは、お客様が一貫性を期待し、特定のラベルに慣れて同じ味を期待することですが、毎年、酸のレベルが異なり、糖度が異なり、ベリーの香りや色も異なります。

ヤルンバのワイナリー・オペレーション・マネージャであるジョン・イデ氏は、次のように述べています。「オックスフォード・ランディング・ワイナリーの目的は、最新のワイン製造技術に加えて、新しい独自のプロセスストリーム手法を組み込んだ環境に優しいプラントでした。目的は、プロセスと製品のより優れた管理を実現することでした。」

頻繁に変化する生産需要の需要を満たすために必要な敏捷性は、ロックウェル・オートメーションのプロセス・オートメーション・ソリューションによって満たされました。これは、統合アーキテクチャに固有のプラント全体の制御のエンド・ツー・エンドの効率に加えて、これをヤルンバにとって真のソリューションにしました。

オックスフォード・ランディング・エステート・ワイナリーは2005年に委託され、市場の要件を満たし、10年以上にわたって製品の品質を向上させることができました。その秘密は、大量のスループットが与えられた場合に、ブドウが最適な条件下で発酵することを保証する自動化されたプロセスストリームであると井出氏は言います。発酵速度を制御し、酸化を最小限に抑えることは常に特に重要であり、どちらも温度に大きく依存します。

収穫中に皮が壊れた瞬間から、製品を粉砕段階を通過し、冷却して発酵タンクの制御された環境に素早く移動することが重要です。

各プロセスストリームは、3つのレシーブホッパー/クラッシャーベイの1つから始まります。ここでは、大量のブドウがジュース、皮、種子の混合物である「マスト」に変換されます。次に、マストを3つの「マストチラー」の1つにポンプで送り、白の場合は温度を摂氏約12度に下げ、赤の場合は25度に加熱または冷却します。白ワインを生産するために、果汁は皮と種子から抽出され、発酵の前に清澄化されます。逆に、赤ワインは発酵容器に含まれる皮で発酵されます。どちらのスタイルのワインでも、プレミアムジュース/ワインまたは「フリーラン」は排出され、その後の処理と保管を通じて、抽出された製品の2番目のストリームまたは「プレス」から分離されます。ワインは発酵後、清澄化(滓引き)され、最終製品にブレンドされてからろ過され、瓶詰めされます。

仮想化と可視性

制御およびオートメーションシステムは、オックスフォード・ランディングで重要な役割を果たします。このシステムは、多数のプロセスストリームの高度な制御を実行すると同時に、ワインメーカが影響力を発揮し、経験を生かして目的の結果を達成できるようにします。

システムの主要なユーザインターフェイスは、2つの仮想化クライアントと6つのオンサイトクライアントによってサポートされる仮想サーバであり、それぞれがFactoryTalk® View SEを実行します。ワインメーカとオペレーターは、この監督レベルのHMIを使用して、プロセスストリーム、粉砕速度、発酵スケジュールを指定します。さらに、プラント全体の稼働状況をモニタします。

アンガストンの施設を使用すると、メンテナンスオペレータは、施設にアクセスしなくても、FactoryTalk ViewPointまたは仮想クライアントを介したリモートアクセスを使用してトレンドを注意深くモニタできます。このシステムは、ラベルの一貫性をバッチ追跡する目的で、すべてのヴィンテージの非商用データベースであるヤルンバ独自の「ワイン管理システム」と統合されています。

FactoryTalk View SEは、オックスフォード・ランディングのオートメーションシステムの重要なコンポーネントであり、ライン全体と生産プロセス全体にわたって明確なビューを提供します。この統合された施設全体のモニタと制御は、ターミナルと多数のプラントフロアのPanelView™ Plusヒューマン・マシン・インターフェイス(HMI)を使用して行なわれます。「すべてを共通の視覚化プラットフォーム上に置くことは、パッケージの魅力的な部分でした」と、イデ氏は述べています。

プログラミングの観点から、Integrated Architecture® (統合アーキテクチャ)は、FactoryTalkシステムのモビリティと仮想化を利用するすべてのアプリケーションに共通の開発環境を提供します。FactoryTalkを使用すると、1つのアプリケーションで作成されたデータタグを、統合アーキテクチャシステム全体のすべてのアプリケーションですぐに利用できます。

データタグを共有する機能により、ソフトウェア開発時間が大幅に短縮されます。ネットワーク全体がワークショップで接続され、同時にプログラムされました。SCADAプログラマとPLCプログラマの両方が利用できるタグデータベースが1つありました。作成されたタグは誰でもすぐに利用できるため、インポート、エクスポート、接続、待機はありませんでした。最初から、システムを同時にプログラムできるため、時間の遅れはありませんでした。

屈曲筋

システムの中心には、10台を超えるAllen‑Bradley®のControlLogix®プログラマブル・オートメーション・コントローラ(PAC)が、シーケンシャル、プロセス、およびドライブ制御に必要なハイブリッド機能を実行します。これには、スクリューフィーダ、クラッシャー、ポンプ、プレス、アジテータなどを制御する無数のAllen‑BradleyのPowerFlex®ドライブのモニタが含まれます。また、温度の強化されたPID制御も含まれます。「発酵用酵母の自動投与システムを導入しましたが、これもこのシステムによって制御されます」と、イデ氏は述べています。

ControlLogixは、高度な冷凍プラントも制御します。これは、おそらくすべての中で最も重要な機能です。「冷凍プラントは、プロセスのすべての段階で温度を制御するための主要なツールです」とイデ氏は述べ、必要であれば3台のアンモニアコンプレッサとポンプシステムが液体アンモニアをマストチラー、「ラック&リターンタンク」、および発酵容器に循環させます。

制御システムは、必要な負荷を計算し、必要な発酵速度に必要な冷却量に基づいて、リードコンプレッサと最適な設定を指示します。「また、リードコンプレッサの450kWモータにPowerFlex 755可変周波数ドライブを取付けたところです。これにより、効率、柔軟性が向上し、ヴィンテージ期間中のエネルギーが節約されます」と、イデ氏は付け加えました。

オートメーションシステムをすべてリンクするために、オックスフォード・ランディングのプラントは、SCADAサーバとクライアントを相互に接続する施設全体のEtherNet/IPネットワークと、プラント内の情報のシームレスなフローのためのControlLogix PACを利用します。ControlNet通信ネットワークは高速ピア・ツー・ピア通信を提供し、デバイスレベルの通信はDeviceNetによって提供されます。

さらに、CompactLogix™は、イーサネット経由でControlLogixにネットワーク接続されるプレスフィルタやクロス・フロー・フィルタなどの機器の制御システムとして使用されます。FactoryTalk ViewPointは、タブレットを介してリモートで可視性を提供し、リアルタイムおよび履歴トレンドを提供します。「工場のすべての領域を1つのプラットフォームに統合したFactoryTalk View SEが成功を収めた結果、現在、アンガストンのヤルンバ施設で導入しています」と、イデ氏は述べています。

緑の2つの色合い

オックスフォード・ランディングの施設は複数の意味で「グリーン」であり、環境に優しい慣行を確保するためのいくつかの戦略が実施されています。冷凍システムは非常に効率的であり、オフピーク負荷のオプションにより、コンプレッサの効率を最大化することで電力コストと電力消費の両方を削減します。さらに、ホット・リターン・アンモニアガスは、プラント全体のタンクの洗浄に使用される水を加熱します。さらに、オックスフォード・ランディングには、視覚化と制御のためにFactoryTalk® ViewSEシステムと接続された独自の完全な廃水リサイクルプラントがあります。

プラントおよび廃水施設はベストプラクティスで稼働しており、最近、収量を増やしながらプラントへの廃棄物を最小限に抑える革新的なクロスフローろ過システムを実装したことで、南オーストラリアワイン産業協会から環境賞を受賞しました。

オックスフォード・ランディングでは、最終的な目標は常にプラント全体の継続的な生産フローを達成することでした。イデ氏は、ロックウェル・オートメーションの統合アーキテクチャが、この目標を確実に達成および維持するための鍵であると考えています。彼は次のように述べています。「FactoryTalkViewを使用すると、トレンドをリアルタイムで確認でき、必要に応じて特定のバッチに戻ることができます。トラブルシューティングも簡単です。例えば、ドライブをリモートで掘り下げて、プログラミングと構成を変更し、ほとんどすべてを実行できます。これは、全面的に一貫した外観と操作性を備えた完全に統合されたシステムの利点です。」

「さらに、現在、新しく導入したFactoryTalk® EnergyMetrixシステムを利用して、最大kVA需要を制御し、制限に近づいたときにアラームを電子メールで送信しています。限界に近づいたときに、統合システムを使用して他の重要ではないモータを自動的にシャットダウンし、需要を削減する段階にあります」と、イデ氏は説明します。

ヤルンバは、効率が品質につながることを示しており、オートメーションを使用することで、効率を高め、品質を向上させることができました。ヤルンバを成功に導いているのは、大量の加工技術とワイン製造技術の並置であり、世界中で人気と風味を見出している赤と白のボトルを届ける能力を与えています。

収穫時に皮が破れた瞬間から、製品は粉砕段階を素早く通過し、冷却されて発酵タンクの制御された環境に移動します。

公開 2016年5月23日

お客様へのご提案