デジタル化の推進によって、生産コストの削減とともに最高の柔軟性を提供するデジタル製造プラントへのニーズが高まっています。企業およびサプライチェーン全体にわたるセキュアなデータフローを実現することにより、企業は生産性や品質、コンプライアンス、および収益性を劇的に改善することができます。

企業や製造システムからのリアルタイム情報により、お客様の需要の変動に合わせて効率的に生産を調整できるデマンドベースの生産計画を簡単に作成できます。デジタル化を通して、製造メーカはリードタイムを大幅に削減し、顧客満足度を向上させることができます。

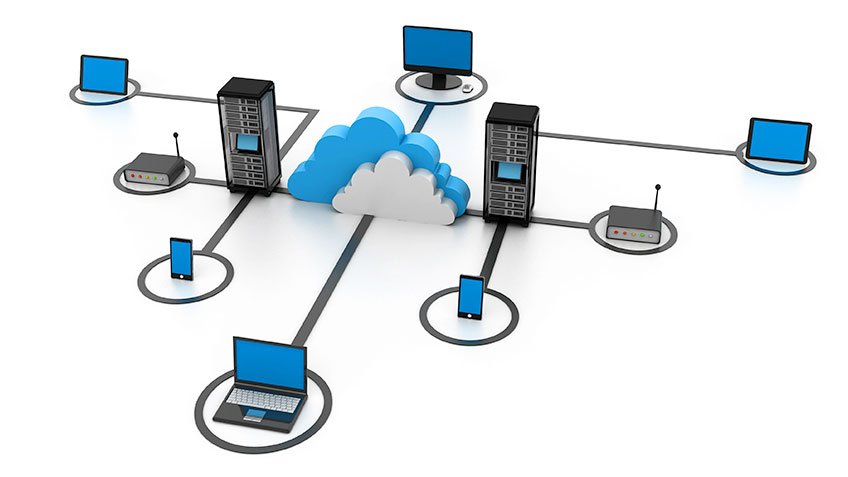

接続の事例

競争力を維持するためには、ネットワークへの接続が不可欠です。世界中の製造会社がデジタルトランスフォーメーションを進め、スマートマニュファクチャリングへと向かっているのはそのためです。標準イーサネットとインターネットプロトコル(IP)テクノロジの使用に基づく統一されたネットワークアーキテクチャを構築し、情報技術(IT)と制御技術(OT)の両方を活用して産業用モノのインターネット(IIoT)を実現することにより、企業は以下のことが可能になります。

- オペレーションにリアルタイムの可視性を獲得

- 生産資産を最適化

- ダウンタイムの問題を予測

- コラボレーションと技術革新の改善

まずインフラからスタート

スマートマニュファクチャリングの真の価値は、セキュアで信頼性の高い情報インフラを構築した場合のみ実現可能です。残念ながら、多くの企業が今日使用している生産システムは、接続性にふさわしい設計になっていません。このため、データおよびオートメーションの島々が生まれ、企業が自社のオペレーションとサイバーセキュリティのリスクを理解することをさらに困難にしています。

その上、接続性の拡大に伴うセキュリティ関連の問題は、一部の企業にシステムを接続するプロセスを開始することを躊躇させています。

幸いなことに、適切な方針とサポートがあれば、情報インフラの構築と管理に際して、リスク管理とパフォーマンスおよびセキュリティの要求への対処を同時に解決することができます。

最新のセキュアで信頼性の高い情報インフラは、資産と人、および情報を相互に接続し、あらゆるオペレーションの要となります。これによってオペレーションのパフォーマンスを向上させる無限のチャンスが提供されます。

接続の実現

スマートマニュファクチャリングは、生産フロアの産業用資産と企業のバリューチェーンを緊密に統合することを通じて価値を生み出します。この緊密な統合には、セキュアなネットワークインフラと共通のシステムのもとで管理できるアクセス可能なデータが必要です。また、これにより生産環境からのデータを状況に当てはまる共有可能な情報へと転化します。

このタイプの接続を導入するには以下の4つの段階があります。

- 資産および計画: 総合的評価によって、どの程度まで既存インフラをアップグレードできるか、または置き換えが必要かを決定します。

- セキュリティおよびアップグレード: ネットワークと制御システムを確実にアップグレードし、企業の達成目標とリスク許容度に応じてプラントフロアと企業の基幹システム間の通信を行なえるようにします。

- 管理および分析: データを定義および整理し、すぐに使用できる情報にします。これにより、データは継続的なオペレーションの改善のために簡単に利用できるようになり、確実に共有できます。

- 最適化およびコラボレーション: 運用を最適化し、チームやサプライヤ、お客様との間の連携を促進します。

お客様のニーズを実現できるセキュアな情報インフラを構築するプロセスは、これらの4つの段階に織り込まれています。各企業の変革には、それぞれ固有の注意事項が存在します。

道程のマッピング

スマートマニュファクチャリングへといたるすべての経路は、生産目標、接続性、セキュリティ要件、および現在その企業の施設に設置されている生産インフラに基づく固有のものです。ただし、どのような計画であれまず問うべき以下の主要な4つの質問があります。

- どのようなパフォーマンス目標を達成する必要があるのか?

- この目標を達成するために必要なセキュアなインフラをどのように評価、設計し、実現するのか?

- インフラの保護と維持はどうするか?

- インフラがパフォーマンス目標を達成し続けられるように、どのようにデバイスおよびシステムを改善できるか?

パフォーマンス目標をどこに設定するか?

生産目標が情報インフラ戦略を左右します。これらの目標達成には、KPIおよびアセットパフォーマンス、設備資産利用率の最適化、従業員の生産性、プラント間または外部パートナとの連携によるコラボレーションの改善、安全または業界のスキルギャップに関連するリスクの削減などを含むリアルタイム可視性のオペレーションへの組込みなどの特定のオペレーションの改善が必要となる場合があります。

目標は要件を決定する要因になるため、目標を立てることが重要です。メーカが情報インフラの改善から期待できるパフォーマンスの利点には、以下のものが含まれます。

- 多分野アプリケーションの融合

- 設備資産利用率の向上

- より一般的なツールセット、必要なスキル、および従業員のトレーニング

- 標準化されたITセキュリティ技術、ポリシー、および手順

- シームレスな情報共有

目標が何であれ、それは堅牢でセキュアなConverged Plantwide Ethernet (CPwE)ネットワークアーキテクチャに依存し、範囲とタイムライン、予算および関連するセキュリティに関する注意事項が定義された正式な計画を作成する必要があります。

どのように評価、設計し、適切なインフラを実装するか?

いったん目標を定義したら、次にこれらの目標を達成し、ROIを最大化するためのインフラの要件を決定する必要があります。このプロセスには以下の主要な3つの段階があります。

- 評価: インフラの評価は、ネットワークがお客様のニーズを満たし、業界のベストプラクティスに一致するかどうかを判定するために役立ちます。リスクおよび脆弱性の評価も、セキュリティギャップを発見し、必要なアップデートの優先順位を決めるために有効で、セキュリティに対する姿勢を改善しリスクを削減できるようになります。

- 設計: 情報インフラは、最適なネットワークパフォーマンス、セキュリティリスクの緩和、データ可用性および使用率の向上、および将来の技術にも基盤が対応できるように設計する必要があります。

あらかじめエンジニアリングされたソリューションを使用すると、設計時間を劇的に短縮し、インフラ構築に潜むある一定のリスクを削減できます。サービスとしてのインフラストラクチャ(IaaS)は、完全に設定されたシステムとして供給され、お客様の設備投資を節約することができます。産業用データセンター(IDC)は、仮想化されたインフラに必要なすべてのハードウェアを提供するあらかじめエンジニアリングされたソリューションです。このソリューションは、ゼロからソリューションを構築するのと比べて、簡単でコストと時間もかかりません。

- 実装: 実装ではITテクノロジとOT環境の両方の要件を満たす必要があります。また、インフラの構築をなるべく単純にして期間短縮を目指す必要もあります。

オートメーションベンダーによるコネクテッドサービスには、以下のような利点があります。

- インフラプロジェクトの期間を最大50%短縮

- 産業用ITにかかる将来的なCAPEXを最大67%削減

- OPEXを最大33%削減

インフラの保護と維持はどうするか?

情報インフラをサポートするために従来のIT企業に協力を求めることにはリスクがあります。ITベンダーは通常、産業環境や工場フロアで何が優先事項なのかについて十分な専門知識がないため、ダウンタイムを最小化する迅速な対応は期待できません。

一方、OT環境のニーズと要件を理解する産業用ベンダーにサポートと助言を求めることは、IT/OT混合アプリケーションのサポートのために非常に良い方法です。

インフラを通じてどうすれば資産およびシステムパフォーマンスを改善できるか?

目標の達成には、システムまたは資産パフォーマンスの管理に関連する新機能を実装することも必要になります。

セキュアで堅牢な情報インフラが構築されると、収益を増加させる戦略を活用するために必要となる接続性が得られます。生産資産内には大量のデータが存在していますが、これらのデータはパフォーマンスの改善に役立つ情報に変換する必要があります。

資産信頼性サービスでは、各種産業用の専門知識と電気的オートメーション制御の知識を継続的な改善プロセス、信頼性技法、および資産インテリジェンスシステムを組み合わせて、機器のライフサイクルを通じてプラントの生産性を向上させ、資産信頼性を改善し、メンテナンス作業を合理化することができます。

予防保全サービス契約を利用すると、お客様の重要な資産の運転をピーク効率で維持することができます。保留中のシステム障害の特定から、どのコンポーネントを修理または交換する必要があるかという推奨まで、これらのサービスでは、主に時間ベースの予防保全プログラムで、発生する不要な修理および関連コストを低減することができます。

リモート・モニタ・サービスでは、MTTR(平均修理時間)を76%削減でき、インフラの管理コストを削減することができます。

分析サービスは、機械の故障を予測し、平均故障間隔(MTBF)を改善し、メンテナンス作業を自動化してダウンタイムを最大30%削減することができます。

このようなサービスには、日常的なプロセス改善や問題解決を超えた価値もあります。洞察へのアクセスを使用して、拡大するオペレーションを最適化し、ビジネスのやり方を変革し、ダウンタイム復旧時間を短縮し、サプライチェーンの統合を促進し、原料の注文が特定数になると自動的に補充し、あるいはお客様の特定のニーズに対して最も重要な生産データおよび資産またはシステムの健全性を確認するためのカスタマイズされたダッシュボードを構築することもできます。

製造のデジタルトランスフォーメーションは、プラントフロアと企業全体(さらにそれを超えた世界)を急速に接続して行きます。工程をデジタル化することで、機械間の通信や協調のみならず、プラントプロセスや生産される製品の両方の質を高めるリアルタイムデータの取得も可能になります。

お客様の会社のデジタル化の実現を阻害する要因やこれらに対処する適切な手段について一考することも有意義なことです。