無数のシナリオ

デジタルツインは、多くの生産アプリケーションにとって絶好のチャンスを提供します。デジタルツインが一般的に適用される3つの段階は、設計、運用、メンテナンスです。デジタルツインが無数のシナリオを実現できる現実が、これらのオプションの複雑性に追加されます。例えば、デバイス(ドライブまたはモータなど)、プロセス、製造用セルまたは機械、生産ライン全体、プラントまたは一連のプラント(企業)、従業員およびお客様の行動などのデジタルツインを持つことができます。それだけでなく、どれ1つとして完全に同一のものはありません。

デジタルツインのポテンシャルを引き出すためには、最初にお客様とユーザの目標が一致していることを確認してください。重要なことは、問題について話し合い、デジタルツインを使用して問題を解決する方法について同意することです。例えば、

お客様が製品を設計するために開発したデジタルツインは、メンテナンスがいつ必要になるかを予測することができるでしょうか? ?

デバイスのデジタルツインは、機械または生産ラインのオペレーションのデジタルツインで使用できるでしょうか?

もしお客様が現在、デジタルツインを使用しているならば、すでにその利益についてよくご存じでしょう。ただし、もしその使用を拡大し、フェーズ間でデジタルツインを活用する方法を探すならば、さらに多くの利益を得ることができます。

デジタルツインは、製造効率と予知保全のための機会を拡大し、生産性を最大化することができます。

現実世界の関連性

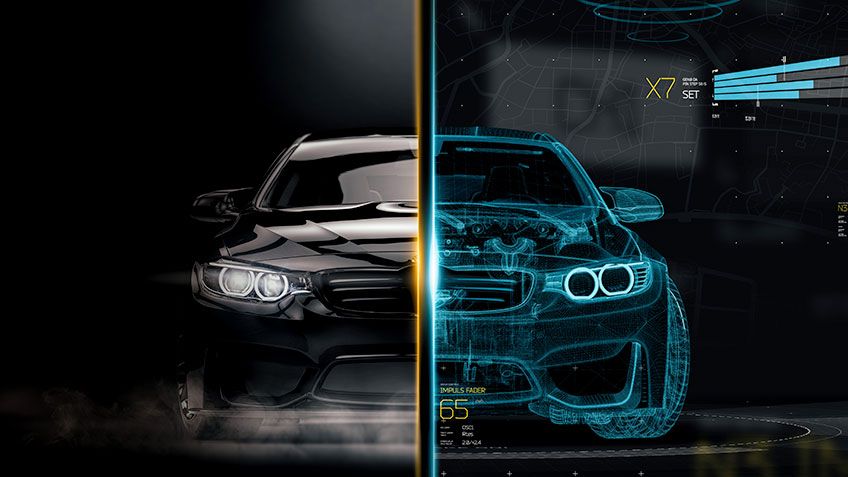

デジタルツインは、仮想的に会社の機械や制御、プロセス、ワークフロー、システムなどを模倣します。デジタルツインの検証と改善を通じて、製造メーカは以下の方法で資産の潜在的な現実世界の行動に関する洞察を得ることができます。

- 機械のプロトタイプが製作され製造されるはるか以前に、新しい機器の構成で品質、信頼性および速度の向上を検証する。

- プラントまたはプラントポートフォリオから製品の混合および量を最適化するために、ラインのスタートアップおよび生産スケジューリング/シーケンスのトライアルを実施する。

- 生産従業員(マネージャ、フロントラインオペレータ、およびメンテナンス技術者)が新しい機器およびラインを仮想的に操作し保守することを許可し、現実世界でのコストのかかるスタートアップ問題(低品質、安全、機械停止)を最小限に抑える。

- 機器およびプロセスの問題が発生する前にこれらを診断および解決し、高速な切換え技法を用いて仮想的に検証し、稼働時間と生産性を向上させる。その後、機器が稼動してから、継続改善チームが組込みスマートデバイスからのデータストリームをモニタし、ワークフローや切換え時間、およびオペレーション全体をさらに改善する。

ロックウェル・オートメーションは、数多くの組織がデジタルツインを適用し活用することを支援してきました。

例えば、食品製造メーカは導入前に施設のアップグレードをテストおよび検証し、80%のダウンタイムの短縮と10%を超えるスループットの向上を実現します。

別の大手多国籍企業は、生産シナリオ(製品プロモーションのための出来高の増加、低コストの生産材料への変更など)を仮想的にテストし、同一の機器で何百万ドルもコストを削減しました。