International Data Corporation (IDC)は、2020年までに6割の製造メーカで、デジタルプラットフォームが生出す利益が全体の30%に上ると予測しています。デジタルマニュファクチャリングによるスマートなデータ主導の製造技術が、オートメーションのパフォーマンスを新たな次元へと導いています。

接続された情報対応の製造および生産ソリューションによって、企業内のさまざまなデバイスへの接続が可能になり、以前は孤立していた機械、ライン、プロセス、そして施設への接続性が向上します。接続性が向上すると、柔軟な生産、品質の維持、歩留まりの増加、および市場投入時間の短縮が可能になります。

昨年、フィラデルフィアで開催されたオートメーションフェア2018には世界中から参加者が集いましたが、そこでの注目の的は製造業における最新のテクノロジトレンドでした。このイベントでは、コネクテッドエンタープライズによって市場投入時間の短縮、資産の最適化、総所有コストの低減、およびリスクの緩和がどのように実現されるかを紹介する機会が設けられました。プラントレベルおよび企業の基幹ネットワークを活用することで、コネクテッドエンタープライズは人、プロセス、そしてテクノロジを緊密に結び付け、生産性を向上させます。

オートメーション、安全、セキュリティのコンバージェンス(収束)は、生産工程に活力を与えます。製造メーカは、より優れた機器の効率、より効果的なプロセス、そしてより熟練した従業員を求めています。

産業用オートメーションの事業および技術が引き続き著しい速度で進化する2019年の今、テクノロジこそがこれらすべてを実現するキーとなります。2018年からのオートメーションのトレンドはさらに広がりを見せ、新しいイノベーション、トレンド、そしてテクノロジが創り出されようとしています。

デジタルトランスフォーメーションを可能にするよりスマートな意思決定

コンポーネントからシステムまで、そしてサプライヤからお客様までのサプライチェーン全体のデジタルトランスフォーメーションは、企業の生産性、品質、コンプライアンス、および収益性に大きく貢献する隠された価値を見い出すためのキーとなります。

企業データを統合および分析することは、デジタルトランスフォーメーションを成功させるための重要な要因です。効率を最大化し、従業員に最適な決定をさせるために、生産環境で生成される大量のデータを分析できれば、スマートマニュファクチャリングの実現に一歩近づきます。

お客様がより良く、よりスマートな意思決定ができるようデータと分析結果の活用を支援するという精力的な取り組みによって開発されたロックウェル・オートメーションのFactoryTalk Analyticsソリューションによって、製造メーカはコンシューマ製品の大幅なカスタマイズといったマーケットの動的な要求にも対応できるようになります。

ロックウェル・オートメーションの情報ソリューション部門でグローバル市場開発マネージャを務めるポーラ・プエスは次のように説明します。「製造メーカには、品質の維持やコンプライアンスの順守だけではなく、製品の豊富さも要求されるのです。つまり、どれだけ製造できるかではなく、どれくらいの種類を製造できるかが重要なのです。」

PTC社の産業用ソフトウェア技術が活用されているFactoryTalk InnovationSuiteは、製造メーカが活用可能な新しいデジタルの可能性を切り開きます。プエスは次のように説明します。「過半数のプラントでは、おそらくネットワーク接続されていないであろう老朽化した機器がいまだに稼働しています。当社はそれらの機器にセンサを取付けることで、データ取得をできるようにしました。」

プエスはさらに次のように述べています。「特に、PTC社とのパートナシップによって、さまざまな新しい接続オプションがもたらされました。当社は、工場フロアの機器とシステムからのデータや情報に、ユーザを速やかに接続できます。1つの統合されたソースから、これらの資産のパフォーマンスが分かるのです。」

デジタルトランスフォーメーションにより、大手自動車メーカのフォード社は全工場においてリアルタイムで200万を超える製品のバリエーション管理が可能になり、鉱業企業のBHP Billiton社は生産データへのアクセスが向上し、稼働時間が増加しました。

Manpowerは最近の研究で、従業員の9割が今後2年間の内にデジタル化の影響を受けると予想しています。つまり、この混乱に企業がうまく対処できれかによって、将来的な成功を予期できます。製造業は、マシンレベルの分析や拡張現実からモビリティや完全なコネクテッドエンタープライズにいたるまでそのオペレーションを変革しています。

スケーラブルなスマートマシン

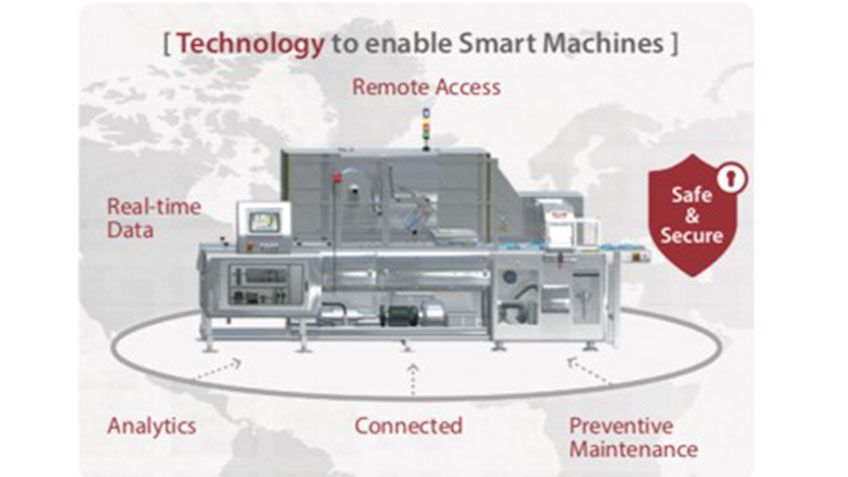

スマートマニュファクチャリングにより、接続された機械や機器の必要性に対し、機械装置メーカ(OEM)は工場フロアと企業をシームレスに接続するスマートマシンの導入で対応しています。スマートマシンやスマート機器は、データへの前例のないアクセス、より優れた接続性、および堅牢なセキュリティを実現します。

スマートマシンは最新のテクノロジを活用し、データを情報に変換して生産を最適化します。スマートマシンは、接続されていること、統合されていること、リアルタイム情報に対応していること、安全かつセキュアであること、そして診断およびトラブルシューティング用のリモートアクセスが可能であることが特長です。

コネクテッドエンタープライズを指向するエンドユーザが増加する中、施設への簡単な統合、情報へのアクセス、および変化する市場の要求への機動的な対応が可能なスマートマシンやスマート機器が求められています。このプロセスで機械装置メーカ(OEM)が取るべき最初のステップは、コネクテッドエンタープライズを目指すエンドユーザを訪問し、そのニーズを確認することです。 関連するプロセスを明確に理解できれば、これらの要件を満たす適切なテクノロジや機能を特定できるようになります。

エンドユーザは、簡略化された統合と強化されたセキュリティを提供し、変化する条件や仕様に適合する能力のある情報対応のスマートマシンを採用するようになっています。スマートマシンおよびスマートな機器によって新たな収益源が生まれるだけでなく、リスクや生産コストが削減され、製造メーカとそのお客様はより大きな成功を収めることができるようになります。

スマートマシンのサービス

機械装置メーカ(OEM)とそのお客様は、かつてないほど密接に協働するようになっています。エンドユーザのコネクテッドエンタープライズ実現までには、エンドユーザの生産性最大化を図るために、スマート資産のデータおよび接続性を活用したサービスを提供する機械装置メーカの専門知識が必要になります。

これによって、機械装置メーカ(OEM)には機器ベンダーから信頼できるパートナへ、そして1度きりの機器の販売から毎年発生するサービス収益というサービス形態の変化とともに、かつてないレベルの価値を提供するチャンスが生まれます。スマートマシンのサービスは、御社や製品の差別化に貢献します。また、ユーザが理解できるよう手助けし、言い出し難いような問題を解決することで、ユーザとメーカがより密接に協働するチャンスが開かれます。

この新しい、強化された関係は、ユーザとメーカの双方にメリットをもたらします。ユーザにはスマートマシンやスマート機器を知り尽くした専門家が協力者となって生産性の向上を支援し、メーカにはエンドユーザとのより緊密なパートナシップが生まれます。

メーカは協力者として、提供するサービスやその範囲を決め、エンドユーザがよりスマートかつ積極的な方法で成功を収められるよう支援できます。以下の例があります。

1. リモートモニタ: リモートモニタはスマートマシンとの関連でもっとも頻繁に議論されるサービスですが、それには相応の理由があります。リモートモニタを使用することで、ユーザはより迅速に問題を特定して対応できるため、ダウンタイムが劇的に減少します。ARCアドバイザリグループによると、機械装置メーカ(OEM)に関する調査で「Webによってリモートでパラメータを変更したり、現場の作業員に軽微な支援を行なったりすることで、修理の3割以上を行なえる」ことが明らかになっています。

機械やデータにリモートでアクセスできることで、お客様にサービスに関する多くの選択肢を提示できます。メーカは、このデータを自身のエンジニアリングプロセスや機械の生産性改善に使用できます。

2. 成果ベースのサービス: スマートマシンのサービスではサービスレベルの契約によって、エンドユーザに対して特定の成果に関する保証ができます。一般的なサービスレベルの契約として、作業員派遣やパーツ納品までの時間、機器のスループット、機器の可用性などが上げられます。機器ステータスのリモートでの把握と、対応型や予防型のサービス提供の両方が可能な機械装置メーカ(OEM)は、これらの保証を提供できます。

3. サービスとしての消耗品: このサービスは、パーツ、材料、およびメンテナンスを提供し、お客様の特定の成果目標の達成を支援します。例えば、箱詰機を製造する機械装置メーカ(OEM)が毎月のサービスとして原材料や消耗する機械コンポーネントを届ければ、エンドユーザの生産目標達成に貢献できます。

4. サービスとしての機器(EaaS): このビジネスモデルでは、機械や機器を販売するかわりに、資産とリモートモニタや先行保全といった任意のサービスをまとめて、月額固定料金で提供します。箱詰機を例とすると、機械装置メーカ(OEM)は箱詰機をリースし、メンテナンス目的で機器の健全性をリモートでモニタします。

これらすべてのサービスによって、機械装置メーカ(OEM)はお客様に対する本当の意味での協力者となり、事業の生産性向上やビジネス目標達成において重要な役割を担うようになります。

コネクテッドエンタープライズにおけるスマート安全

安全の専門家は、コネクテッドエンタープライズを安全、生産性の向上、および収益性の改善に使用できます。このデータは、安全システムの可視性の向上、安全リスクの理解、安全関連ダウンタイムの削減、安全システムの使用または誤用の評価、およびコンプライアンスの向上に役立ちます。

従来の安全デバイスでは、診断データをより多く取得するためには、より複雑な配線ソリューションが必要でした。しかし、スマート安全ソリューションでは、より多くの診断データにアクセスできる一方で、配線システムを簡略化することが可能です。統合スマート安全ソリューションは、機械や生産ラインの全体像を把握するのに必要なすべてのデータをいつでも提供できます。

安全性能と動作データを活用することで、安全に関するコンプライアンスとパフォーマンスを大幅に向上させることができます。安全システムデータにアクセスし、そのデータを意味のある情報に変換すると、機械の生産性が向上し、ダウンタイムが最小化します。事実、LNS Researchによる調査では、企業が安全に関する投資を行なうことで、財務指標に平均で37%の改善が見られたことが明らかになっています。

デジタルツインで可能になる新しいレベルの機械設計

機械設計業界での競争に遅れないために、企業は革新と、適切なタイミングかつ予算内での製品の市場投入をバランス良く行なう必要があります。一般的に、新しい設計に関する問題点は立上げ中に表面化し、物理的なプロトタイプが完成するとミスやエラーが明らかになります。

実際には、新しい設計が多くの関係者の成功にとって極めて重要である場合、立上げ中に見つかる設計上の問題点は事業を行なう上での単なるコストとして看過されることがほとんどです。しかし、機械設計業界では、設計段階で重要な設計により多くのリソースを投資し、開発終盤で発生する問題を大幅に減らしている企業もあります。

デジタルツインを使用すると、コンポーネント間の相互作用に関する特定の情報が提供され、1つの統一されたモデリング環境でシステム全体のダイナミクスを理解できます。特に製品に新しい、未検証の設計が含まれる場合、エンジニアはこの情報を利用して設計上の問題を特定することが可能です。新製品の構想段階では、デジタルツインはエンジニアが設計に取り組む新しい方法を提供するという重要な役割を担うことができます。

より安全でより効果的な概念開発段階の他にも、デジタルツイン技術を仮想設計や立上げに使用することで、エンジニアにはさまざまな恩恵がもたらされます。さらに、仮想現実(VR)や拡張現実(AR)などの新技術を活用し、施設が稼働するはるかに前の段階で、生産環境や製造工程を体験することが可能になります。しかも、これらのテクノロジは、いったん、プロセスが稼働状態になると、機器の相互関係を簡略化します。

未来に向けた施設

アナリストたちは、コネクテッドデバイスが2020年までに合計310億台、2025年までに750億台に達すると予想しています。これは実に、産業環境に存在するデバイス台数の3分の1から2分の1にもなります。ハイバー接続された製造業の世界が現実のものとなった今こそ、オートメーションを最適化し、競争力を今後も継続的に向上させるスマートマニュファクチャリング戦略を採用する好機です。

ITとOTを統合する、将来を見据えた情報インフラを構築すれば、キーとなるプロセスデータが孤立して利用されないことはありません。従業員のより良い意思決定とコンプライアンス達成に貢献する、リアルタイムデータの収集および分析ができるようになります。スケーラブルな分析ツールによって、生データはカスタマイズされた、すぐに使用できる情報へと変換されます。これらの情報は企業のあらゆるレベルに対して配布でき、価値を付加するとともに、さまざまな難易度の課題解決に役立ちます。未来に向けた施設では、高度な分析、データ手動のオペレーション、デジタル化、スマート安全、およびサイバーセキュリティのリスクの軽減に対して最新テクノロジが採用されます。