重要な製造ラインが停止し、ダウンタイムが1分発生するごとに数千ドルの生産性が失われるというのは、あまりにもよくある現象です。すべての製造工場がダウンタイムの問題を経験していますが、共通の問題であるにもかかわらず、組織がどのように対応するかによって生産性が左右されます。

リモートモニタがアプリケーション・サポート・サービスの一部であれば、稼働時間の向上が可能です。以下の例では、企業がダウンタイム時に従来のコールセンターのサポートに頼っていた場合と、ロックウェル・オートメーションと契約してリモートモニタ付きのアプリケーションサポートを受けていた場合との比較を示します。

シナリオ1: 従来のテクニカル・サポート・ソリューション

マイクは、あるグローバルメーカのオペレーションマネージャです。同社は予定外のダウンタイムに悩まされていました。ここ数ヶ月の間に、いくつかの重要な資産が停止しましたが、残念ながらマイクと彼のチームは根本的な原因を知ることができませんでした。

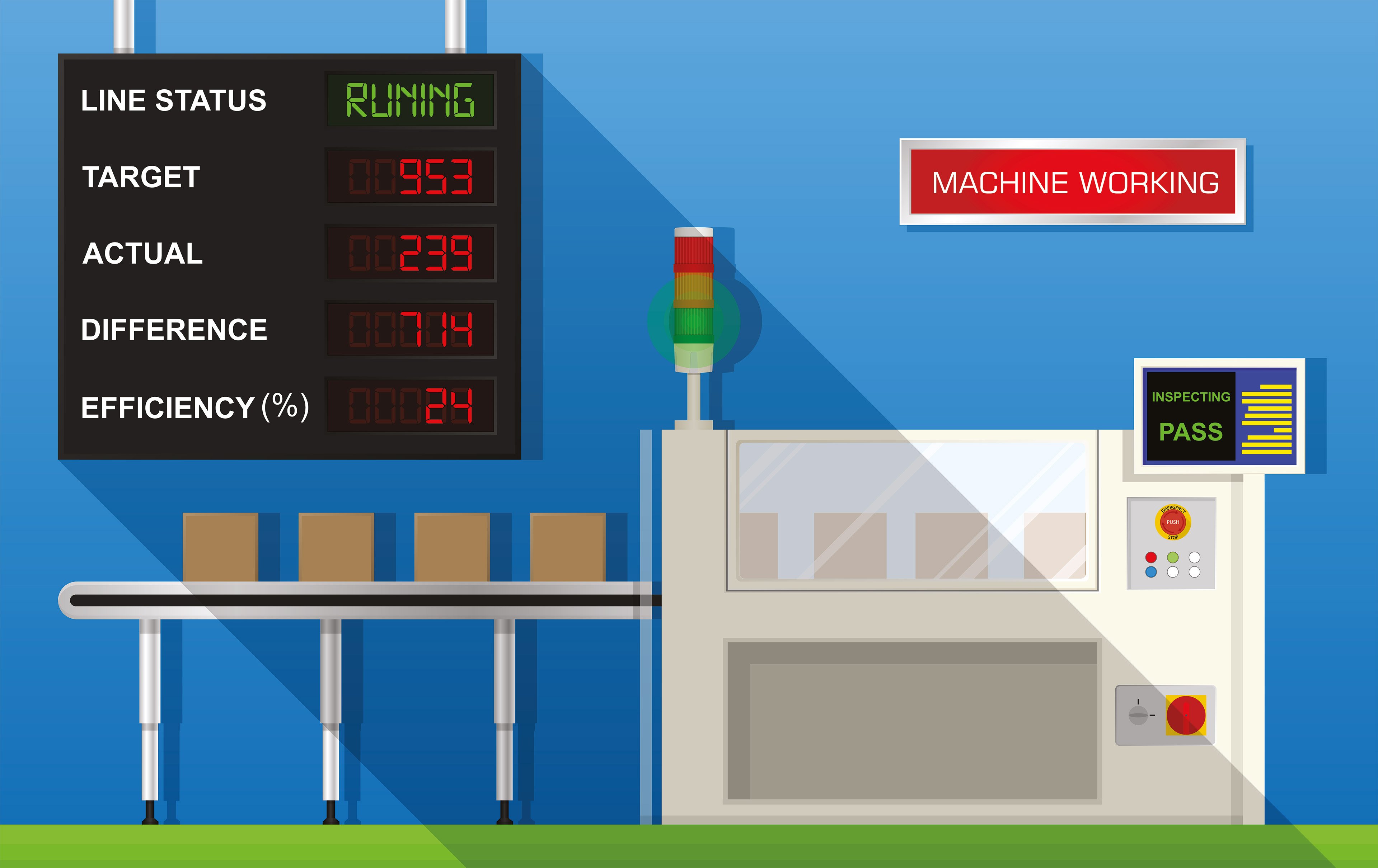

今日、重要な生産ラインが再びダウンしたため、アラームが鳴りました。この生産ラインが停止すると、会社は1分ごとに数千ドルの損失を被ることになるため、オペレーションチームはすぐにマイクに連絡しました。マイクはすぐに現場のメンテナンスチームに連絡し、問題のトラブルシューティングを開始した。数時間経っても原因がわからないため、メンテナンスエンジニアは施設外にあるテクニカル・サポート・センターに連絡します。

数人のサポートエンジニアが問題の評価にあたりましたが、トラブルシューティングに何時間もかけた後、テクニカル・サポート・エンジニアは問題を切り分けるために施設に訪問することが必要だと判断しました。テクニカル・サポート・センターから専門家が派遣され、数時間かけてラインに慣れ親しみ、問題の特定に努めました。彼はマイクのオペレーションチームと協力して、サーバのモータプログラムを修正しました。10時間と5万ドルを要したダウンタイムを経て、ようやくラインを稼働させることができました。

このような従来のテクニカルサポートでは、オンサイトとオフサイトの両方のチームが関わってトラブルシューティングに何時間も費やしていました。さらに、リモートモニタの機能もないため、ダウンタイムによる損失は数十万ドルにも上ります。

シナリオ2: リモートモニタによるアプリケーションサポート

レイチェルは、大手飲料メーカの生産部長で、予定外のダウンタイムを減らすことにも取り組んでいます。前四半期、彼女はロックウェル・オートメーションが提供するリモートモニタ付きアプリケーション・サポート・サービス契約を導入しました。これは、ダウンタイムの発生件数を大幅に削減するための積極的なアプローチであり、彼女はより安心しています。ロックウェル・オートメーションでは、特定のお客様のアカウントに専任のテクニカル・サポート・チームを割当てており、彼らはシステムを熟知しています。

レイチェルのタイミングは完璧でした。彼女が休暇から戻った日、ロックウェル・オートメーションのアプリケーション・サポート・エンジニアであるソフィアは、システムをリモートでモニタしており、アラームが鳴る直前に生産ラインの監督官に電話をかけました。ソフィアは、No.2のパレタイザにポジショニングエラーの障害が発生していることに気づき、これはサーボモータの1つが故障していることを示していた。ラインオペレータは、製品が破損する前に、梱包を3番のパレタイザに移しました。ソフィアはサーボモータの交換が必要であることを確認し、現場チームは問題を迅速に解決することができました。

翌日、レイチェルのロックウェル・オートメーションのサポートチームの一員でもあるローガンは、シフトの制御エンジニアに電話をかけました。彼は、MAC IDの重複エラーに気づきました。ローガンの助けにより、制御エンジニアはドライブの通信パラメータにアクセスすることができ、問題を迅速に解決することができました。レイチェルには、このイベントが迅速に解決されたことが通知されます。

最初のシナリオとは対照的に、このアプリケーションサポートとリモートモニタでは、製造メーカは年中無休24時間体制の積極的なサポートを受けることができます。リモート・モニタ・チームによる高度なトラブルシューティングにより、コストのかかる何時間ものダウンタイムを回避することができます。

バーチャルサポートが手元に

COVID-19のパンデミックでは、製造メーカは効果的、効率的、かつ遠隔地から組織をサポートするという課題に直面しました。ロックダウンや国境での閉鎖により、直接会って話をすることが難しくなっています。ありがたいことに、バーチャル技術が助けになります。FactoryTalk InnovationSuite Vuforia Chalkは、組織の専門家が複雑な課題や不慣れな課題に直面している技術者にリアルタイムで支援を提供するための強力なコラボレーションおよびコミュニケーションツールです。拡張現実(AR)を利用することで、問題解決のためのガイダンス、サポート、専門知識を工場のオペレーションやサービスチームに迅速に提供できます。

問題解決のためのガイダンス、サポート、専門知識を、拡張現実(AR)を使用することで工場のオペレーションチームやサービスチームに迅速に提供することができます。

多くの企業や従業員が「ニューノーマル」を過ごしている中で、工場におけるデジタルトランスフォーメーションや最新化は最重要課題となっています。LifecycleIQのサービスは、アクセス可能なテクノロジと専門知識を活用した最新化の実施を通じてあなたの組織をサポートします。

リモートモニタとサポートで稼働時間を向上

より良く、より多く、より速く。これは、市場で勝つことを目的とした商品メーカのスローガンです。このスローガンは、米国中西部のある製紙工場でもよく使われています。この工場では、古紙を原料とした段ボールを生産しており、確かにコモディティ商品ではありますが、そのオペレーションはありふれたものではありません。

数年前、老朽化した抄紙機の1台が摩耗や非効率の兆候を見せ始め、工場の高水準の生産性と稼働率を脅かしていました。この巨大な機械を交換するには、時間と資本に大きな投資が必要でしたが、交換はやむを得ませんでした。

資産のパフォーマンスと稼働率を最適化するために、同工場はロックウェル・オートメーションの制御ソリューションを採用しました。ロックウェル・オートメーションが設計したこの機械は、Allen-BradleyのPowerFlex 755 ACドライブシステムを使用して、ウェットエンド、乾燥機、リール&スプール、および巻き取りセクションの調整可能な速度のモータ制御を実現しています。この制御アーキテクチャには、5~400HPのドライブとモータが合計30台組み込まれています。また、Allen-BradleyのControlLogixプログラマブル・オートメーション・コントローラが搭載されており、ドライブシステムを統合し、すべての制御およびモーション機能を実行します。

この工場の経営陣は、設置と試運転の課題を解決した後、継続的なメンテナンスの必要性が、少人数のスタッフの能力を超えていることに気付きました。そこで、リモートモニタによって機械のメンテナンスをサポートすることにしたのです。

この工場のチームは、他社の製鉄所を見学し、その工場のリードエンジニアにロックウェル・オートメーションを導入して良かったという話を聞きました。これらの議論を経て、当時のチームは、ロックウェル・オートメーションの保証総合サポート契約が良い方法であると確信しました。

ロックウェル・オートメーションは、工場のエンジニアや経営陣と緊密に協力して、サポート契約の財務的な正当性を詳細に説明しました。ロックウェル・オートメーションは、機械の履歴データを使用して、稼働率と効率の向上に対するダウンタイムと人件費の潜在的なコスト回避効果を計算しました。分析は徹底的に行なわれ、ライフサイクルでの節約は説得力のあるものでした。

現在、ロックウェル・オートメーションは、指定されたチームからリアルタイムでアプリケーションレベルの産業サポートを工場に提供しています。このサポートには、2,000以上の機械データポイントの年中無休24時間体制のリモートモニタ、機械の変更や追加に関する補足的なコンサルティング、四半期ごとのパフォーマンスレビューなどが含まれます。

その結果は素晴らしいものでした。この工場では、システム稼働率91%、人件費や部品費の削減、資産パフォーマンスの向上、製紙機械の投資収益率の向上、さらにはライフサイクルの節約を実現しました。

監督者は次のように述べています「ロックウェル・オートメーションが提供するリモートモニタとサポートは、当社の稼働率向上に大きく貢献しています。私たちが問題を抱えたとき、それは彼らの問題にもなります。彼らは、私たちが問題を解決するのを助け、問題に対処するための追加の知識を提供してくれます。このような支援は非常に貴重です。」