もっと。より良い。もっと早く。それは、市場で普及することを意図している商品メーカのスローガンです。そして、それは米国中西部の製紙工場ではよく知られているマントラです。

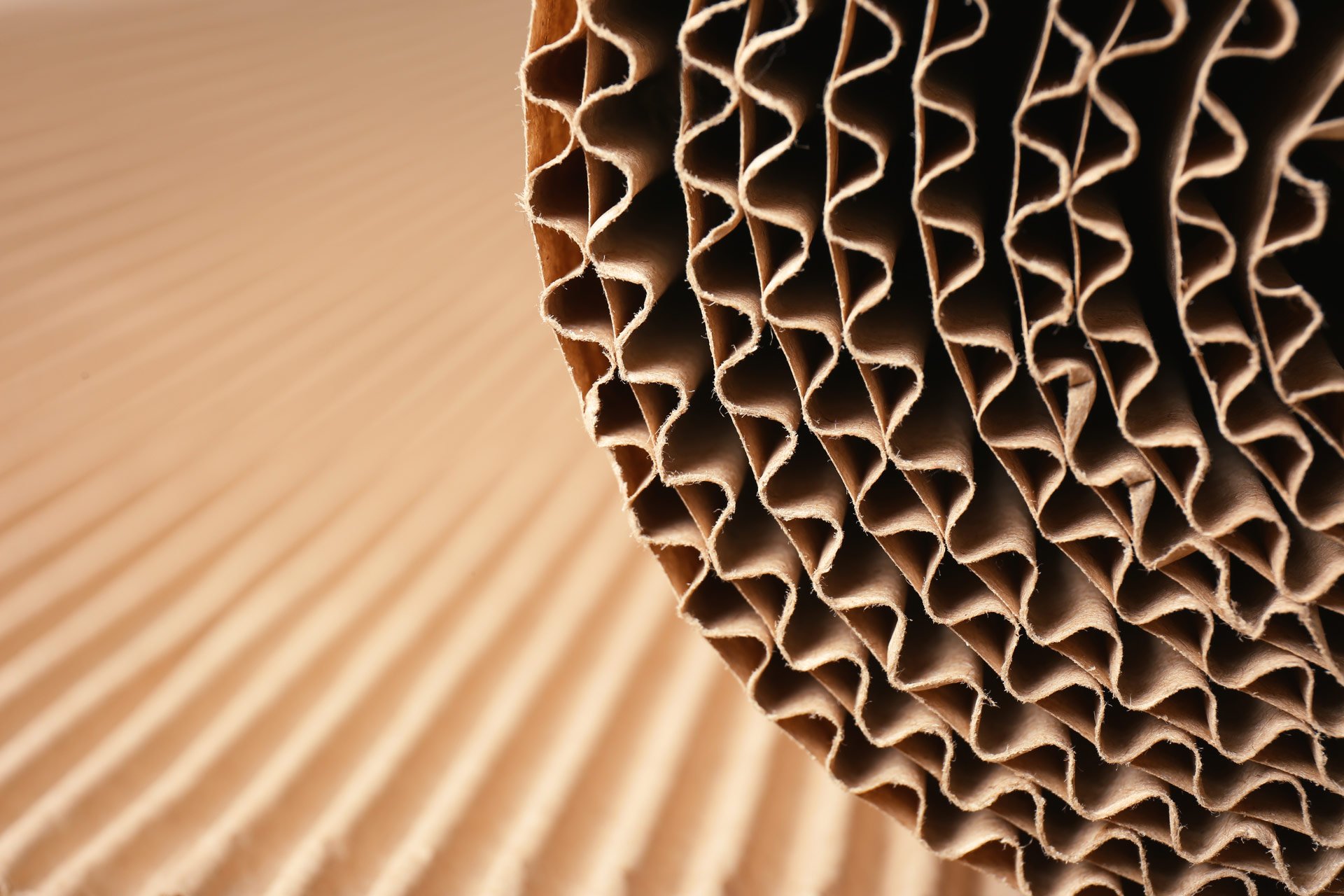

しかし、製紙工場は再生紙から段ボール紙を生産していますが、これは間違いなく商品として優れていますが、操業は従来の工場からはほど遠いものです。

1つには、製紙工場は50年以上前に門戸を開放して以来、環境に配慮した慣行に従っています。製紙工場は、製造プロセスで100%再生紙を使用しています。また、この製紙工場は持続可能な林業イニシアチブ(SFI: Sustainable Forestry Initiative)の認定を受けており、森林認証プログラム(PEFC: Program for the Endorsement of Forest Certification)を取得しています。

今日では、製紙工場は、シーティング工場やボックス工場で使用するための中しん原紙や段ボール原紙を生産しています。製紙工場は、毎分2,000フィートを超える速度で稼動する2台の長網抄紙機を使用して毎年約225,000トンの原料を効率的に生産しています。

アセットパフォーマンスと稼働時間の最適化

数年前、製紙工場の老朽化した抄紙機の1台が摩耗と非効率の兆候を示し始め、工場の生産性と稼働時間の高い基準を脅かしています。巨大な機械を交換することは、時間と資本への大きな投資を意味しましたが、避けられませんでした。

資金調達が承認されると、工場の小規模ですが才能あるエンジニア、設計者、および電気技師のスタッフが、新しい長網抄紙機とカウチ、プレスセクション、ドライヤセクション、ワインダーを含む新しい機器の試運転と設置を依頼されました。スタッフは複雑な機械工学を独力で完了することで専門知識を持っていることを実証しましたが、ロックウェル・オートメーションの外部チームに依頼して立上げと試運転の工程を支援しました。

アセットパフォーマンスと稼働時間を最適化するために、製紙工場ではロックウェル・オートメーションの制御ソリューションを指定しました。ロックウェル・オートメーションが設計したこのマシンは、Allen-Bradley®のPowerFlex® 755 ACドライブシステムを使用して、ウェットエンド、ドライヤ、リールスプール、およびワインダーセクションの速度を調整可能なモータ制御を提供します。制御アーキテクチャには、5~400HPの合計30台のドライブとモータが組み込まれています。マシンには、ドライブシステムを統合し、すべての制御およびモーション機能を実行するためのAllen-BradleyのControlLogix®プログラマブル・オートメーション・コントローラも搭載されています。

設置と試運転の課題に取り組んだ後、工場経営者は、継続的なメンテナンス要件が少人数のスタッフの能力を超えることを認識しました。彼らは、リモートモニタを通じて機械のメンテナンスをサポートすることにしました。

リモートモニタとサポート

製紙工場の電気および計装技術責任者は次のように述べています。「私がPowerFlex 755 ACドライブで気に入っていることの1つは、モジュール式であるためスタッフが非常に簡単に交換できることです。同時に、私たちには24時間体制でドライブをモニタおよび保守するドライブの専門家がおりません。そこで助けが必要なのです。」

工場のチームが別の会社の製鉄所を視察し、工場のリードエンジニアとロックウェル・オートメーションの有意義な経験について話しました。これらの議論に続いて、当時のチームはロックウェル・オートメーションのAssurance™ Integrated Support (保証総合サポート)契約が進むべき道であると確信していました。

ロックウェル・オートメーションは工場のエンジニアおよび経営陣と緊密に連携して、サポート契約の詳細な財務的正当性を提供しました。マシンの履歴データを使用して、稼働時間と効率の向上に対するダウンタイムと人件費の潜在的なコスト回避を計算しました。分析は綿密で、ライフサイクルの節約は説得力がありました。

現在、ロックウェル・オートメーションは指定チームからリアルタイムのアプリケーションレベルの産業サポートを製紙工場に提供しています。サポートには、年中無休の24時間体制の2,000を超えるマシン・データ・ポイントのリモートモニタ、マシンの変更や追加に関する補足相談、四半期ごとのパフォーマンスレビューが含まれています。

サポートには、製品とプログラミングソフトウェアが含まれ、チームは製紙工場のシステムに継続的にアクセスできます。ロックウェル・オートメーションのエンジニアは、イーサネット接続を介してマシンのオートメーションシステムにリンクされた専用のT1ラインを使用して離れた場所からシステムをモニタし、問題を協調的かつ積極的にトラブルシューティングします。

稼働時間の向上

技術責任者は次のように述べています。「ロックウェル・オートメーションのチームは、当社の工場に高レベルのアプリケーション知識をもたらし、そのサポートは非常に優れています。昨年はシステムに約100件の電話がありましたが、かなり頻繁に電話がかかってきました。私たちはそのスタッフで非常に献身的な人々と仕事をしています。」

再生原料のユーザとして、製紙工場の設備は、マシンとコーティングロールに一貫して蓄積する粘着性のある材料を大量に処理し、直径を増やします。小さなローラにほんの数インチの堆積物があれば、ギア比が変化し、ローラがより速く移動し、生産プロセス全体が無駄になります。

これが発生すると、作業者はロックウェル・オートメーションのチームとオンラインでテンションの調整を行ない、シートが2番目のドライヤセクションを通過するようにします。これにより、生産の中断とダウンタイムを回避できます。

このサポートのもう1つの重要な利点は、ロックウェル・オートメーションが初期の段階でドライブの問題を特定できることです。その後、リモート・モニタ・チームは現場のチームに通知し、問題になる前に彼らと協力して問題を解決します。

技術責任者は次のように述べています。「ロックウェル・オートメーションのチームが潜在的なモータまたはドライブの問題に関するアラームを受取ると、問題を呼び出してアラートを出します。彼らはマシンがダウンする前に問題を見つけることができます。」

抄紙機がフォロワモータの1台を失った例がいくつかありました。それを交換するためにさらに生産停止時間を発生させるのではなく、工場チームはロックウェル・オートメーションと協力して、停止したモータをバイパスし、3台ではなく2台のモータで実行しました。これにより、モータを交換できる次のダウンタイムまで生産を継続できました。

最近、アプリケーションのサポートにより、抄紙機の駆動モータが一定の速度に達した後にトリップする日が減少しました。問題の原因はすぐには明らかになりませんでした。

技術責任者は次のように述べています。「問題を解決するために、実際にロックウェル・オートメーションの技術者の一人が自宅から電話をかけました。技術者はエンコーダに問題があると特定しました。それは確かに、サポートがなかった場合よりも、ドライブをより速くバックアップして稼動するのに役立ちました。」

製紙工場は、6ヶ月間で91%を超える稼働率を誇っています。

技術責任者は次のように述べています。「ロックウェル・オートメーションが提供するリモートモニタとサポートは、稼働率の向上に確実に役立っています。問題があるとき、それが彼らの問題にもなります。彼らは私たちがそれを介して作業するのを助け、問題に対処するための追加の知識を提供します。