추천

솔루션

- RSLogix5000

- Allen‑Bradley ControlLogix PAC

- Allen‑Bradley GuardLogix PAC

- Allen‑Bradley Kinetix6000

- Allen‑Bradley PanelView Plus

결과

- 모듈형 장치로 고객의 고유한 니즈 손쉽게 해결

- 기존 시스템과는 별도로 추가 장치 구성 가능

- 안전,모션,공정 그리고 자동화는 단일의 아키텍처로 결합되어있다.

- 배선 작업 절감

- 시운전 시간 절감

배경

AMG Advanced Metallurgical Group N.V.의 계열사인 ALD Vacuum Technologies GmbH (ALD)는 금속 및 열처리를 위한 진공 프로세스 플랜트를 제조하는 기업입니다. 독일 하나우에 위치한 이 기업은 진공 시스템 및 진공 가공 기술의 선두 공급업체로 진공 금속 및 진공 열처리의 모든 분야에서 하이테크 제품 및 서비스를 제공하고 있습니다. 미국, 영국, 프랑스, 중국, 일본, 중미, 러시아, 인도, 싱가포르 등 전세계적으로 70여 개의 파트너와 계열사를 보유하고 있는 ALD의 고객 기반 역시 다국적입니다.

이 기업이 전자 빔/물리적 증기 증착(EB/PVD) 제품 부문에서 새로 선보인 “SmartCoater”는 터빈 블레이드의 코팅을 위해 개발된 제품입니다. 이 기업의 기존 XXL-Coater가 생산용으로 사용되는 반면, 로크웰 오토메이션의 Logix 기반 제어 솔루션을 사용하는 보다 작은 규모의 SmartCoater는 연구소와 수리 보수용으로 설계되었습니다. Smart Coater의 프로토타입인 “Aviation Valley”는 폴란드 동남부에 위치한 한 대학에 성공적으로 설치되었습니다. ALD는 프로세스 시운전을 통해 안정적이고 재현 가능한 생산 파라미터와 생산된 코팅의 높은 품질과 균일성을 보여줄 수 있었습니다.

도전과제

기중기 이동된 터빈 블레이드를 진공 상태에서 가열 및 코팅합니다. 가열 및 가스 프로파일이 이어집니다. 고압 전자 빔을 사용해 세라믹 소재를 증발시킵니다. 정의된 공정 가공 조건(압력 및 온도)에 따라 다수의 축 동작으로 구성된 개별적인 모션 프로그램이 세라믹 증기를 생성하고, 터빈 블레이드를 그 증기 속으로 이동합니다. 블레이드에 세라믹을 정밀하고 균일하게 증착합니다.

자동화 플랫폼을 선택하는 과정에서 ALD는 이러한 공정에서 구현되는 모든 기술적 측면을 결합할 수 있는 솔루션이 필요하다는 사실을 깨달았습니다. 컨트롤러는 압력과 온도 조절 등의 복잡한 측정과 제어 작업을 수행할 수 있어야 했습니다. 또한 다수 서보 축 시스템을 위한 정확한 동작 프로파일이 안정적으로 조율되어야 했습니다. 또한 여러 다른 제조업체들의 측정 장비 및 제어 시스템들과의 연결도 필요했습니다.

솔루션

Allen‑Bradley ControlLogix 및 GuardLogix 자동화 컨트롤러(PAC)는 사용이 간단한 개발 환경과 필요한 성능을 제공했습니다. PAC, I/O 모듈 및 프로그래밍 소프트웨어 간의 높은 수준의 통합은 개발 및 시운전에 필요한 시간을 절감시켜 주었습니다. 안전 기능이 제어 프로그램과 간단하게 나란히 구현될 수 있도록, 표준 PAC와 안전 PAC가 단일한 랙에 설치되어 기계 지침을 준수하는 기능 안전 요구사항을 충족할 수 있도록 해주었습니다. 통합 모션 모듈은 서보 축의 제어와 프로세스 프로그램으로의 통합을 간소화시켜 줍니다. 이 가공 공장을 제어하기 위해서는 다양한 계측 및 제어 작업에 다수의 계기 및 기능들이 사용되어야 하는데, 이 모든 것은 여러 종류의 커뮤니케이션 인터페이스를 사용해 PAC에 연결되었습니다.

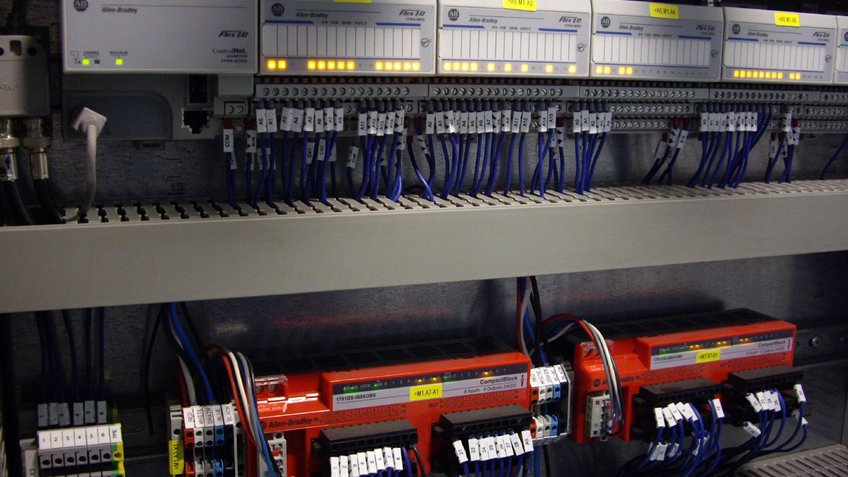

펌프, 밸브 및 아날로그 계측의 제어는 ControlNet를 통해 액세스되는 원격 Flex I/O 노드를 사용해 실현됩니다. 압력 측정 장비와 가스 컨트롤러들은 DeviceNet를 통해 액세스됩니다. 전자 빔을 제어하는 제어 장치는 강력한 실시간 시스템으로 또한 DeviceNet을 통해 작동됩니다. 명령어나 설정 점은 PAC로부터 직접 전송이 가능하여, 이 제어 장치들의 피드백에 매우 신속하게 대응할 수 있도록 해줍니다.

안전의 측면에서는, CompactBlock Guard Safety I/O가 CIP 안전을 사용해 DeviceNet 상에서 GuardLogix PA로 연결되었습니다. 통합 안전 방식은 DIN EN ISO 13849-1에 따른 기계 제어 시스템의 안전과 관련된 요구사항들을 효율적으로 실현할 수 있으며 획기적인 비용 혜택을 제공합니다. 또한 표준 제어 시스템과 안전 제어 시스템에 공통적인 컴포넌트를 사용하여 하드웨어, 소프트웨어, 개발 및 지원 비용을 극소화해줍니다. 이 모션 솔루션에는 Sercos를 사용하여 제어 시스템에 통합되는 Allen‑Bradley Kinetix 6000 다축 컨트롤러가 포함됩니다. 터빈 블레이드 조작을 위한 이 복잡한 다축 모션 제어는 RSLogix5000 개발 환경에서 구현이 되었기 때문에 외부 시스템들과의 인터페이스가 필요하지 않았습니다.

토크 정지(안전 토크 차단)를 위한 통합 안전 옵션 덕분에 Kinetix 서보 드라이브는 최대 SIL3/ PLd의 안전 표준을 충족합니다. 이 정지 카테고리는 안전 루틴 이내에서 실현될 수 있습니다.시스템은 HMI PC와 Allen‑Bradley PanelView Plus를 사용해 작동됩니다. 레시피 준비, 운전 모드 선택, 공정 정보 디스플레이 및 로깅을 하는 데는 PC가 사용되고, 기중기의 서보 축을 운전하는 데는 로딩 챔버 옆에 부착된 PanelView Plus가 사용됩니다.

도입효과

코팅 장치는 개별적인 모듈로 구성되며, 각 모듈은 관련 진공 컴포넌트와 드라이브로 되어 있습니다. ControlLogix와 GuardLogix 시스템이 높은 유연성을 제공하기 때문에 모듈형 접근방식이 적용되어, 고객의 요구사항에 간단하게 대처할 수 있게 되었습니다. 기존 시스템과는 별도로 추가 장치를 구성할 수도 있습니다.

로딩 모듈이 그러한 추가 장치 중 하나입니다. 로딩 모듈이 추가되면 프로세스 챔버를 양쪽에서 로딩할 수가 있게 되어 시스템 주기 시간이 반으로 줄어들 수 있습니다. ControlLogix 1756 PAC가 양쪽에 한 대씩 할당되었습니다. 프로세스 모듈은 1756-L61S PAC(SIL 3, Cat. 4, PLe)로 제어되고, 연계된 1756-LSP PAC가 전체 시스템의 중앙 조율 작업을 맡아 DIN EN ISO 13849-1에 따라 안전 기능들을 모니터링합니다. 통합 안전과 GuardLogix의 병용이 획기적인 혜택을 제공하는 것으로 밝혀졌습니다. 배선 작업과 계획 비용이 절감되었고 시운전 시간이 대폭 줄었습니다. 기존의 배선된 안전 기술을 사용할 때 보다 문제 진단 및 해결도 간단해졌습니다. 또 다른 혜택은 안전 인터록을 정보 디스플레이에 표시할 수 있게 되어, 시스템 운전자가 시스템의 상태에 대한 신속한 진단 개요를 조회할 수 있게 되었다는 것입니다.

ALD는 수년 동안 로크웰 오토메이션과 협력을 해왔습니다. 미국 전역으로 항공기 산업이 확산되면서 로크웰 오토메이션의 제품들이 초창기부터 사용되어 왔습니다. 유럽 고객들의 늘어나는 수요에도, ALD는 지속적으로 로크웰 오토메이션의 방대한 경험에 의존해 더 큰 성공을 거둘 것입니다.

Published 2017년 3월 13일 (월)