추천

과제

- 신뢰할 수 없는 구형 HMI 인프라로 인해 시스템이 주기적으로 작동 중지했고, 40분이나 걸리는 재부팅으로 인해 오랫동안 운영이 중단됨

솔루션

- FactoryTalk View 소프트웨어를 구현하여 HMI 애플리케이션 개발

- FactoryTalk Historian 데이터 관리 소프트웨어로 실시간 이력 데이터에 대한 액세스 향상

- VMware 기반의 PlantPAx 플랫폼을 사용하는 가상 서버로 마이그레이션

결과

- 유지보수 중의 가동 중단 시간이 사라짐

- 서버 재부팅 시간이 40분에서 5분으로 단축됨

- 물리적 서버 구현에는 60일이 걸리는 데 비해 새로운 가상 서버 구현에는 30일이 걸리며, 물리적 서버가 15개에서 6개로 줄어듦

- 데이터 수집 속도가 이전 시스템보다 10배 더 빨라졌으며, 규모가 커지는 시스템을 위한 더 효과적인 데이터 관리 툴 제공

배경

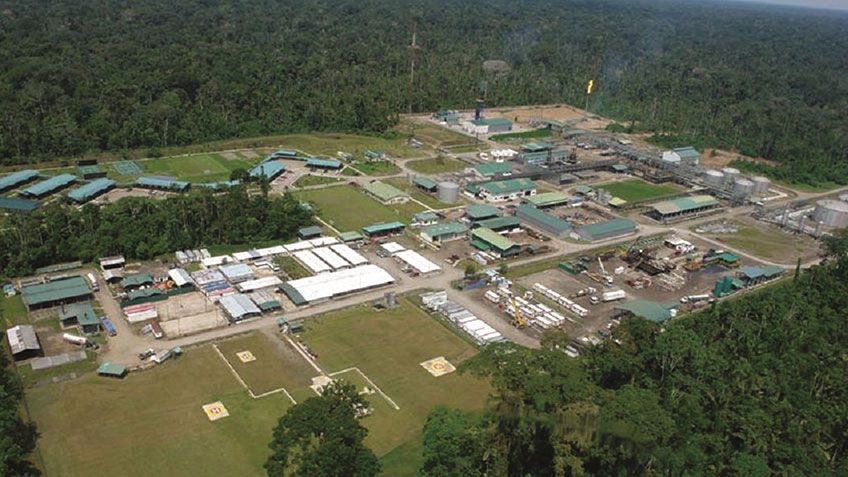

Petroamazonas는 에콰도르 최대의 석유 생산업체로, 에콰도르 국내 석유의 거의 2/3를 생산합니다. 이 회사는 2013년에 Petroecuador EP와 합병한 이후 생산율이 두 배 이상으로 증가하여 현재 하루에 약 35만 5,000배럴의 석유를 생산합니다.

에콰도르의 수도인 키토에 본사가 있으며, 석유 탐사, 개발 및 생산 운영은 에콰도르 전역에 분산된 17곳의 현장에서 이루어지고 있습니다. 현장 대부분은 에콰도르 동부 절반을 차지하는 정글이 우거진 오리엔테 분지 지역에 위치해 있습니다.

이전에는 여러 오일 & 가스 회사에서 이 회사의 현장 대부분을 운영했습니다. 이들 회사는 현장을 인수하거나 개발하여 단기간 운영한 후 Petroamazonas에 사업권을 넘겼습니다. 따라서 현장 대부분에 표준화된 프로세스나 장비가 없었습니다.

Petroamazonas는 시스템과 프로세스를 표준화하여 효율성을 개선하고 수리 및 유지보수를 간소화할 필요가 있었습니다. 이 회사는 HMI 인프라를 표준화하고 서버를 가상화하여 전사적으로 연결을 향상시키고 가동 중단 시간과 장비 비용을 줄이기 위해 로크웰 오토메이션과 협력했습니다.

과제

Petroamazonas는 하루에 약 8만 1,000배럴의 석유를 생산하는 Eden Yuturi 유전과 Indillana 유전이라는 생산 현장 두 곳을 인수했습니다. 인수하여 소유권을 갖게 된 후 이 회사는 두 현장 간에 균일했던 HMI 인프라가 노후화되어 업그레이드하거나 교체할 필요성이 있음을 알게 되었습니다. HMI 소프트웨어 플랫폼은 불안정했고, 운영 체제는 구식이고 인증도 없었으며 시리얼 키가 중복 사용되었습니다. 또한 물리적 서버의 보증 기간도 지났습니다.

Petroamazonas의 기술 부문 감독자인 Javier Maldonado는 "안정적이지 못한 인프라가 시설 운전자에게 실질적인 문제를 야기했다"고 말합니다. "매일 현장에서 문제를 보고할 지경이 되었습니다. 주기적인 시스템 작동 중지로 인해 서버를 재부팅해야 했습니다. 백업 서버가 없었기 때문이죠. 재부팅에 40분이나 걸려 오랫동안 운영이 중단되었습니다."

또한 기존 인프라는 공장 직원에게 제공할 수 있는 정보를 제한했습니다. 운전자는 트렌드를 파악하거나 현장의 운영을 개선하는 데 도움이 될 수 있는 이력 데이터를 손쉽게 수집 및 분석할 역량이 없었습니다.

이와 동시에 Eden Yuturi와 Indillana 유전의 오일 & 가스 애플리케이션은 규모와 수요가 계속 증가하고 있었습니다. 따라서 시설을 확장해야 했고, 더 많은 태그, 알람, 서비스가 필요했습니다. 이로 인해 현장의 물리적 데이터 서버의 수가 증가하여 데이터 센터의 용량이 거의 최대치에 도달했습니다.

Petroamazonas는 두 현장에 있는 HMI 인프라의 가용성, 신뢰성, 유지보수성을 향상시키는 동시에 회사 리소스를 최적화하는 방안을 모색했습니다.

솔루션

Eden Yuturi와 Indillana의 새 현장에서는 이미 Allen-Bradley® ControlLogix®, CompactLogix™ 컨트롤러를 포함한 로크웰 오토메이션의 기본 하드웨어를 사용했습니다. 따라서 Petroamazonas는 성능, 가시성 및 데이터 관리 요구를 충족하면서도 호환성을 보장하고 기존 하드웨어와의 통합이 용이한 로크웰 오토메이션의 FactoryTalk® View, FactoryTalk Historian 소프트웨어를 사용하기로 선택했습니다.

FactoryTalk View HMI 소프트웨어는 공통적인 룩앤드필(look and feel)과 탐색 형식을 사용하므로 Petroamazonas가 개발 및 교육 시간을 단축시킬 수 있도록 합니다. 이 소프트웨어는 단일 장비 애플리케이션에서 엔터프라이즈 기반의 감시 수준 애플리케이션까지 어디에든 사용할 수 있으며, Petroamazonas 직원이 실시간 이력 데이터에 액세스할 수 있도록 합니다.

로크웰 오토메이션은 과야킬에 있는 에콰도르 사무소의 프로젝트를 지원했고, 교체 중인 대부분의 소프트웨어에 라이센스 스왑을 제공했습니다.

Maldonado와 그의 팀은 두 현장의 노후화된 물리적 인프라에 새 HMI 아키텍처를 준비, 테스트 및 배포하고 이미 비좁은 데이터 센터에 부담을 가중하는 대신, 완전히 새로운 접근 방식인 가상화를 선택했습니다. 로크웰 오토메이션과 Petroamazonas IT 팀은 두 현장의 HMI 플랫폼을 물리적 서버에서 가상 서버로 마이그레이션했습니다.

"가상화는 백업 및 데이터 보호 기능이 훌륭했고, 향후 어떻게 변경하더라도 운영의 유연성이 보장된다"고 Maldonado가 소감을 밝힙니다. "우리는 현대적 DCS인 로크웰 오토메이션의 가상화된 PlantPAx® 플랫폼으로 업그레이드했습니다. 우리가 사용하는 애플리케이션과 호환될 뿐만 아니라, 운영에 미치는 영향을 최소화하면서 원활하게 마이그레이션할 수 있으니까요."

PlantPAx 프로세스 자동화 시스템은 표준 기반 아키텍처에 구축됩니다. 가상화된 시스템에서 PlantPAx 가상 이미지 템플릿은 핵심 PlantPAx 시스템 요소를 사전 구성된 드롭인 템플릿으로 제공할 수 있습니다.

Petroamazonas IT 팀은 마이그레이션을 준비하기 위해 두 현장의 물리적 서버를 가상화된 서버에 복제했고, 이로써 새 서버 템플릿이 준비되었습니다. 가상화된 새 인프라의 스토리지 크기를 평가했고, 두 아키텍처 내의 이중화를 검증했습니다. Eden Yuturi 유전은 물리적 서버 여덟 개에서 물리적 서버 세 개 및 가상 서버 16개로 마이그레이션했습니다. Indillana 유전은 물리적 서버 일곱 개에서 물리적 서버 세 개 및 가상 서버 13개로 마이그레이션했습니다.

결과

가상화를 통해 업그레이드된 HMI 인프라가 두 현장에 구현되자 즉각적인 결과가 나타나기 시작했습니다.

"FactoryTalk 소프트웨어를 사용하면서 데이터 수집이 이제 이전 시스템보다 10배나 더 빨라졌습니다." Maldonado의 말입니다. "이 HMI 시스템은 우리가 인계받은 시스템보다 더 안정적이고, 신뢰성이 높고, 기능도 더 풍부합니다. 따라서 프로세스를 더 효과적으로 모니터링할 수 있고 운전자는 일상 운영에서 더 현명한 결정을 내릴 수 있습니다. 또한 증가를 거듭한 나머지 현재 두 현장에서 약 19만 개에 달하는 태그도 더 효과적으로 관리할 수 있습니다."

가상화된 인프라는 가동 중단 시간을 단축시켜 실질적인 향상을 이루어냈습니다. 두 현장에서는 이제 유지보수 중의 가동 중단 시간이 사라졌으며, 서버 재부팅 시간이 40분에서 5분으로 단축되었습니다. 물리적 서버 대신에 가상 서버를 사용하기로 결정하면서 이 회사의 자본 지출이 70% 줄어들었습니다.

새로운 서버를 구현하는 데 필요한 시간도 대폭 단축되었습니다. 가상 서버는 약 30분 안에 구현할 수 있는 반면, 새로운 물리적 서버를 구현하는 데는 60 - 70일이 걸립니다.

Petroamazonas는 Eden Yuturi와 Indillana 현장의 프로젝트 결과를 토대로 다른 현장에서 사용되는 HMI 플랫폼을 분석하기로 결정했으며, 완전한 커넥티드 엔터프라이즈를 달성하고자 동일한 시스템을 13곳의 다른 현장에 도입하는 중입니다.

위에서 언급한 결과는 Petroamazonas가 로크웰 오토메이션의 제품과 서비스를 타 제품과 함께 사용하여 얻은 결과입니다. 구체적인 결과는 고객마다 다를 수 있습니다.

Published 2015년 10월 1일 (목)