추천

솔루션

- 제조 인텔리전스 - FactoryTalk Metrics 소프트웨어가 장비를 모니터링하고, 현재 장비 성능에 대한 정확하고 시기 적절하며 구체적인 정보 제공

- 데이터 캡처 - FactoryTalk Historian 소프트웨어가 구형 시스템의 데이터를 포함하여 실시간 프로세스 및 생산 정보를 자동으로 식별, 수집 및 저장

- HMI - FactoryTalk View Site Edition 소프트웨어가 역할 기반의 제어 및 정보를 풍부한 그래픽으로 표시

- 로크웰 오토메이션에서 인정한 시스템 통합업체 - Kruse Controls Inc.에서 업계 전문성을 바탕으로 시스템 설계, 구성, 구현 및 프로젝트 관리 담당

결과

- 관리자가 생산 데이터에 액세스하여 비효율성의 원인을 실시간으로 파악할 수 있게 됨

- 시스템 부정확성에 비용을 할당하여 한 달에 라인당 9만 달러 이상의 손실 발견

- 에러가 발생하기 쉬운 수동 데이터 수집 및 보고 프로세스를 없앰

- 데이터 및 레시피를 중앙에 저장

- 세부적인 데이터가 정확한 기준을 제공하여 달성 가능한 개선 목표를 설정할 수 있게 됨

배경

건조 시멘트는 포대에서 쏟아져 나올 때 검댕과 자갈이 뒤범벅된 것처럼 보일 수 있지만, 각 패키지는 신중하게 계산된 프로세스의 결과물입니다.십여 개의 컴포넌트(건설 작업별 "레시피"에 따라 다를 수 있음)와 함께 정확도 및 정밀성이 품질 관리의 핵심입니다.또한 다양한 원료를 계량, 가열, 결합 및 포장할 때 폐기물이 발생할 가능성을 방지하기 위해 시멘트 제조 프로세스를 면밀하게 관리해야 합니다.

과제

한 선도적인 포장 시멘트 제조업체의 관리 부서는 제조 프로세스를 최적으로 관리하는 데 필요한 정보가 부족함을 깨달았습니다.이 회사는 비효율성을 찾아내고 이를 해결하기 위해 배치 세부 정보 및 포대 무게를 수동으로 수집하는 프로세스에서 이러한 데이터를 추적하고 결과를 의미 있는 실시간 보고서로 변환할 수 있는 자동화된 시스템으로 전환하고자 했습니다.관리자는 생산 현장 바깥에서도 프로세스 그래픽을 보고, PC나 Apple® 기기에서 웹 인터페이스를 통해 시스템에 원격으로 액세스할 수 있길 원했습니다.

또한 이 회사는 관리자가 안전한 중앙 데이터베이스에서 레시피를 유지 및 관리할 수 있도록 하는 솔루션을 원했습니다.이전에 운전자가 생산 현장의 PLC 또는 HMI에 원료 정보를 입력하면서 간혹 데이터 입력 오류가 발생했습니다.

솔루션

이 회사는 이러한 정교한 제조 역량을 달성하기 위해 제어 및 정보 시스템 통합업체인 Kruse Controls Inc.를 선택했습니다.로크웰 오토메이션 PartnerNetwork™ 프로그램 회원인 Kruse Controls는 로크웰 오토메이션의 FactoryTalk® 소프트웨어 제품군을 활용하는 제조 인텔리전스 솔루션을 구현했습니다.

먼저 Kruse Controls는 씬 클라이언트 환경을 지원하도록 정보 아키텍처를 업데이트했습니다.Kruse 엔지니어는 기존 RSView32® 애플리케이션을 FactoryTalk View Site Edition(SE) 소프트웨어로 마이그레이션한 후, 가혹한 환경으로 인해 때로 작동되지 않는 생산 현장의 PC를 ACP 지원 매니지드 씬 클라이언트로 바꿨습니다.Kruse Controls는 공장의 씬 클라이언트를 통해 액세스할 수 있는 중앙집중식 서버에서 FactoryTalk View 소프트웨어를 배포했습니다.이 소프트웨어는 FactoryTalk View의 원격 모니터링 기능을 PC나 Apple 기기로 확장하는 ACP ThinManager®와 연결됩니다.

이 새로운 HMI는 정교한 모방 화면에 실시간 시스템 상태를 표시하고, 운전자에게 각 프로세스 부분에 대한 세부적인 개요를 제공합니다.움직이는 부품, 하드 디스크, 운영 체제가 없기 때문에 씬 클라이언트는 안정성이 탁월합니다.또한 씬 클라이언트는 손쉽게 배포할 수 있으며, 이전 PC보다 전력이 덜 필요하며, 장애 복구를 지원합니다.

Kruse는 원료 관리를 개선하기 위해 모든 레시피를 터미널 서버의 중앙 SQL 데이터베이스로 마이그레이션했습니다.중간급 및 고위급 직원은 이제 기존의 Windows 도메인을 통해 안전한 ASP.net 웹 사이트에 액세스하여 레시피를 관리할 수 있습니다.감사 테이블에는 레시피의 모든 변경 사항이 기록되며, 웹 브라우저에서 보고서를 손쉽게 생성할 수 있습니다.또한 Kruse는 운전자가 레시피를 검토하지 않고도 한 빈에서 다른 빈으로 원료를 재할당할 수 있는 기능을 개발하여 오류가 발생할 가능성을 줄였습니다.

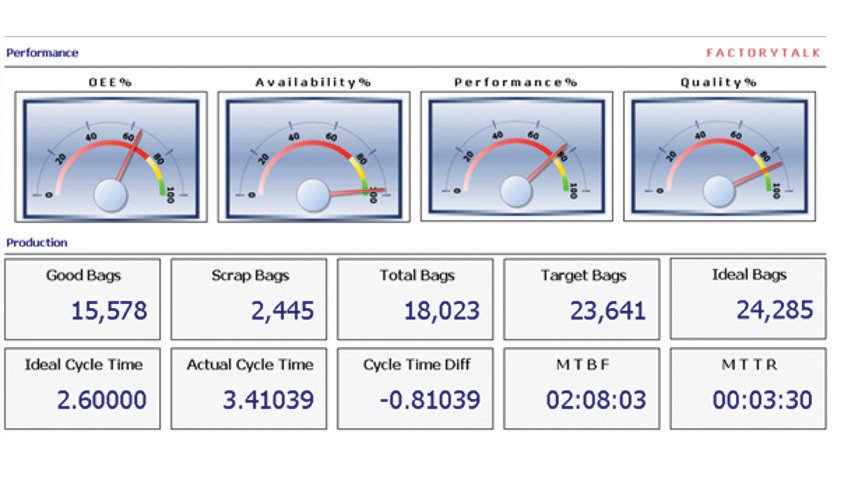

FactoryTalk Metrics는 회사 전 시설의 정보를 캡처할 수 있는 하나의 공통 플랫폼을 제공합니다.이 소프트웨어는 시작/종료 시간, 원료 설정점, 배치되는 실제 양 등 각 배치를 모니터링하도록 구성됩니다.또한 특정 장비에 가동 중단 시간 인시던트를 태그로 표시하여 폴트를 식별할 수 있도록 합니다.

FactoryTalk Historian 소프트웨어는 타사 애플리케이션의 이력 및 실시간 데이터를 수집하여 보관합니다.이 시멘트 회사는 이 소프트웨어를 사용하여 유입구/배출구 온도 및 압력과 같은 건조기 프로세스 변수와 포대 무게와 같은 포장 프로세스 변수를 캡처합니다.관리자는 이러한 정보를 통해 효율성을 더욱 개선할 수 있습니다.

이 데이터는 쉽게 분석할 수 있도록 웹 브라우저에 표시됩니다.대상에 따라 대시보드를 손쉽게 구성하고, 교대, 라인, 레시피를 기준으로 필터링할 수 있습니다.예를 들어, 노스캐롤라이나 주의 샬럿에 있는 본사 경영진은 공장 운영에 대한 개략적인 대시보드를 볼 수 있고, 공장 관리자는 시간별 보기로 프로세스를 모니터링할 수 있으며, 생산 현장 감독자는 훨씬 더 세부적으로 검색할 수 있습니다.또한 공장 직원용 휴게실의 LCD 화면에 대시보드를 표시하여, 이전에 사용되었던 수동 성과 보드를 대체할 수 있습니다.

결과

Kruse는 시멘트 회사의 공장 한 곳에서 시험 프로젝트를 성공적으로 완료한 후, 건조-혼합 시설에도 솔루션을 추가로 도입했습니다.

원재료 및 포대 무게를 정확하게 추적하고 배치 시스템 부정확성에 비용을 할당하는 기능을 통해 한 현장의 관리자에게 원재료 차이로 인해 라인당 한 달에 거의 9만 달러를 손실하고 있었음을 알렸습니다.이 현장의 배치 시스템에 곧 자동화 업그레이드를 구현할 예정입니다.

이 회사는 수동 프로세스를 없앰으로써 이제 각 시설에 대한 정확한 기준을 확보하게 되어 관리자는 달성 가능한 개선 목표를 설정할 수 있습니다.또한 어디서든 프로세스 수치에 대한 최신 정보를 얻을 수 있습니다.예를 들어, 이 회사의 지속적 개선 책임자는 자신의 Apple iPad®에서 원격으로 씬 클라이언트의 라인 HMI를 주기적으로 추적함으로써, 프로세스를 여러 번 수정할 수 있습니다.

프로세스 향상 책임자에 따르면 이 회사는 회사의 나머지 라인에도 솔루션을 도입할 계획입니다.

위에서 언급한 결과는 이 고객이 로크웰 오토메이션의 제품과 서비스를 타 제품과 함께 사용하여 얻은 결과입니다.구체적인 결과는 고객마다 다를 수 있습니다.

Published 2012년 10월 1일 (월)