안전 제일

주 7일 하루 24시간 가동되는 공장에서 제어와 안전은 가장 중요한 요소입니다.Nelson Pine Industries의 자동화 엔지니어인 Ian Craw는 이렇게 말합니다. "공장이 노후화되고 있습니다.우리는 칩 공장을 업그레이드하기 위해 첨단 기술을 활용하고 현재 안전 표준을 준수하는 것을 핵심 사안으로 결정했습니다."

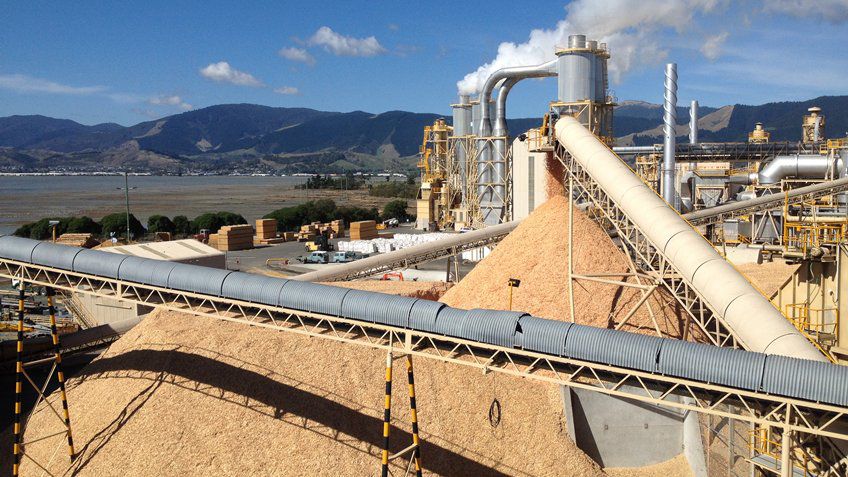

칩 공장은 현장에서 큰 부분을 차지하는데, 이곳에서 가공을 위해 트럭에서 통나무를 내립니다.회전 크레인 두 대와 드럼 박피기 한 대가 시간당 300톤의 통나무를 처리합니다.칩 공장에서는 제어와 안전이 매우 중요하므로, 업그레이드의 첫 단계에서는 기존 PLC-5® 하드웨어 플랫폼을 GuardLogix® 통합 안전 시스템으로 교체했습니다.

로크웰 오토메이션의 영업 담당자인 Sean Doherty는 "GuardLogix는 표준 ControlLogix® 시스템의 이점뿐만 아니라 Cat. 4/Performance Level e 안전 애플리케이션을 지원하는 안전 기능도 있다.또한 GuardLogix는 통합 안전, 이산 모션, 드라이브 및 프로세스 컨트롤을 제공한다"고 말했습니다.

"Nelson Pine은 특히 접근 방식을 혁신해 왔습니다.제어 시스템에 추가된 안전 시스템이 안전 요건은 충족하지만 생산율과 가동 중단 시간 등의 다른 사업 목표에 영향을 주는 경우가 많습니다.Nelson Pine과의 논의에서 이러한 유형의 솔루션은 일찍이 배제시켰습니다."

구역 제어를 위해 칩 공장 건물을 두 지리적 안전 구역으로 나누었습니다. 전파식별 기술이 적용된 최신 안전 가드 잠금 스위치를 사용하여 구역을 제어 및 모니터링합니다.

첫 번째 안전 구역에는 통나무를 회전시켜 분쇄기에 넣기 전에 나무껍질을 제거하는 대형 드럼 박피기를 배치했습니다.구식의 가변 속도 인버터를 마스터/슬레이브 구성의 90kW PowerFlex® 753 드라이브 여덟 개로 교체했습니다.이 드라이브는 DLR을 통해 속도/토크 기준을 수신하고, (안전 토크 오프를 통해) Cat3/Performance Level d에 대한 0등급 중지를 달성합니다.

"이 공장은 구역 제어로 제공되는 통합 안전을 통해 한 구역의 운영은 중단하면서도 다른 구역은 평소처럼 가동함으로써 생산율을 높일 수 있습니다.재해 제로를 달성하는 것이 목표이나, 생산 일정에 미치는 영향도 최소화하고 싶었기 때문에 이를 달성하는 데 도움이 되는 솔루션을 제안했습니다." Doherty의 말입니다.

두 번째 안전 구역에는 위험 구역에 대한 접근을 허가하기 전에 록아웃/태그 아웃(LOTO)이 수행되었는지 확인하기 위해 메인 1.8MW 분쇄기 모터의 안전 속도 모니터링과 11kV 모터 회로 차단기의 안전 위치 모니터링을 통합했습니다.

"장비를 업그레이드할 경우 현재 안전 표준을 준수하는 것이 최우선 과제였습니다.앞으로 수년 내에 현장 대부분에서 Performance Level d를 달성한다는 목표로 장비 안전 표준 EN ISO 13849를 준수해 나가고 있습니다." Craw가 설명합니다.