수 많은 시나리오

수많은 제조 애플리케이션에서 디지털 트윈을 활용할 수 있는 큰 기회가 존재합니다. 디지털 트윈이 적용될 수 있는 세 가지 주요 단계는 설계, 운영, 그리고 유지보수입니다. 디지털 트윈은 지원할 수 있는 수많은 시나리오를 제공하기 때문에, 옵션은 더 늘어납니다. 예를 들어, 장치(드라이브, 모터 등), 공정, 제조 셀 또는 장비, 생산 라인 전체, 공장 또는 다수의 공장(엔터프라이즈), 직원 및 고객 행동 등에 대한 디지털 트윈을 생성할 수 있습니다. 게다가, 모두 다릅니다.

디지털 트윈의 잠재력을 활용하려면, 먼저 사용자와 제조자의 목표가 같아야 합니다. 동일한 문제에 대해 대화를 나누고 그 문제를 해결하는데 디지털 트윈을 어떻게 활용할지에 대해 동의하는 데서 가치가 생겨납니다. 예:

개발된 디지털 트윈을 사용해 언제 유지보수가 필요한지를 예측해주는 제품을 설계할 수 있을까요?

장치의 디지털 트윈이 장비나 생산 라인 운영의 디지털 트윈에서 사용될 수 있을까요?

지금 디지털 트윈을 사용하고 있다면 이미 여러 혜택들을 누리고 계실 것입니다. 그러나 사용을 확장하고 각 단계 사이에 디지털 트윈을 활용할 방법을 찾는다면 더 많은 혜택을 누릴 수 있습니다.

디지털 트윈은 제조 효율성을 향상시킬 수 있는 더 큰 기회를 만들어주고, 예측적 유지보수를 위한 기반을 조성하여 생산성을 극대화할 수 있도록 해줄 것입니다.

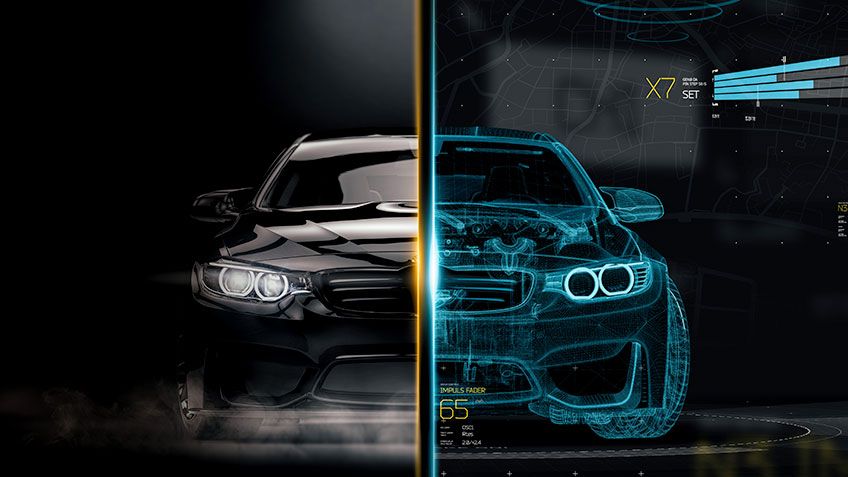

현실세계(Real-World)와의 관련성

디지털 트윈은 기업의 장비, 제어, 공정, 워크플로우 및 시스템을 가상으로 모방합니다. 디지털 트윈에 대한 실험과 개선을 통해, 제조업체는 잠재적으로 자산이 실제 환경에서 어떻게 작동할 것인지에 대한 통찰을 얻을 수 있습니다.

- 품질, 안정성 및 속도 최적화를 위해 원형이나 장비 제작 전에 사양 실험

- 제품 조합 및 용량 최적화를 위해 공장 또는 공장 포트폴리오로 라인 가동 및 생산 일정/시퀀싱 시험

- 실제 운용 시 발견되면 비용이 많이 드는 기동 문제(저품질, 안전, 장비 중단)를 극소화할 수 있도록 제조 현장 직원(관리자, 라인 작업자, 유지보수 담당자)들이 새로운 장비와 라인을 가상으로 운영 및 유지 보수 할 수 있도록 지원

- 장비 및 공정에 문제가 발생하기 전에 진단 및 해결하고, 가상 환경에서 신속한 전환 기술로 다양하게 실험해봄으로써 가동 시간 및 생산성 향상 실제 장비 운영 시, 연속 개선팀이 내장된 스마트 장치로 데이터 흐름을 모니터링하여 워크플로우, 전환 시간 및 전체 운영 향상 가능

로크웰 오토메이션은 수많은 기업들이 디지털 트윈을 적용 및 활용할 수 있도록 지원해왔습니다.

예를 들어, 한 식품 제조업체는 구현하기 전에 시설 업그레이드를 테스트 및 검증하여 다운타임을 80% 감소하였고 생산량을 10% 이상 향상시켰습니다.

또 다른 대형 다국적 기업은 가상으로 생산 시나리오를 테스트(예: 생산 증가를 위한 생산량 증가, 비용이 덜 드는 생산 자재로 변경)해볼 수 있어서, 동일한 장비를 사용하면서 수백만 달러를 절약할 수 있었습니다.