O objetivo de todo fabricante industrial é a otimização operacional. Mas confiar em sistemas diferentes que operam em plataformas individuais pode atrapalhar e introduzir riscos.

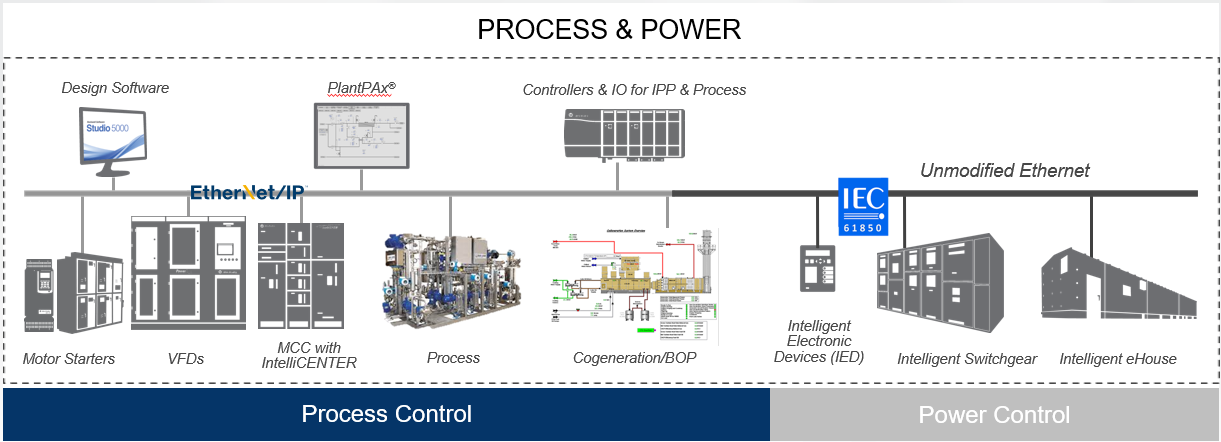

Vários elementos operacionais, como o sistema básico de controle de processo, os inversores de frequência (VFD), os centros de controle dos motores, a instrumentação, o software de controle e os programas de gestão de energia, devem trabalhar juntos como partes integrais da produção.

Entretanto, quando esses elementos estão em plataformas segregadas, os custos de instalação, operação e manutenção - e os riscos associados, são multiplicados. A implementação de soluções pré-testadas para uma plataforma individual ajuda. Mas, à medida que as operações industriais se tornam maiores e mais complexas, os riscos, como o tempo de parada não programada e as vulnerabilidades de segurança cibernética, são ampliados.

Uma abordagem estratégica e unificada ajuda a reduzir o custo total de propriedade, atenuar os riscos e fornecer inteligência de dados e ampla visibilidade em toda a empresa. Ele afeta positivamente os processos operacionais, incluindo gerenciamento de energia, gerenciamento do desempenho dos ativos, gestão de processos, segurança, cibersegurança e análise de produção.

Uma plataforma unificada simplifica tudo

Uma arquitetura unificada ajuda a gerenciar e otimizar os sistemas complexos de um fabricante, incluindo controle de processos, gerenciamento de energia, inversor de frequência, centros de controle de motores, sistemas de segurança e muito mais. Operar uma plataforma em vez de duas ou mais é obviamente mais eficiente, mas essa estratégia apresenta ainda mais vantagens.

Tradicionalmente, o processo e a energia são funções segregadas que empregam pessoal diferente, mas usando as tecnologias atuais, o controle de processo e de potência não é mais segregado. As organizações estão optando cada vez mais por conectar os dois para obter uma operação mais eficiente.

A energia é uma extensão natural das funções de controle de processos, redes Ethernet IP, planejamento de cibersegurança, segurança e E/S remota. Os sistemas integrados de processo e energia se beneficiam de uma plataforma de automação única que permite visibilidade multifuncional e comunicação interativa, simplificando o ambiente para os operadores em uma fábrica, usina ou mina conectada. A consolidação da automação da produção, do controle de processos e da infraestrutura de energia em uma única plataforma oferece uma visão holística da empresa de manufatura e fornece aos operadores as informações de que eles precisam, quando precisam.

Um único sistema unificado aumenta a visibilidade e simplifica a manutenção e o treinamento do operador. As informações dos vários processos de produção podem ser agregadas e contextualizadas. Essas informações fornecem insights valiosos de várias fontes para apoiar decisões orientadas por dados em tempo real, levando a ações que melhoram a produtividade, reduzem os custos, mantêm a qualidade e reduzem os riscos.

A sobreposição de dados de produção e energia em tempo real produz insights de dados que revelam oportunidades de estratégias aprimoradas de gerenciamento de energia, melhorias no design de produtos e ganhos de sustentabilidade. A análise de dados de processo e de energia em formatos semelhantes oferece suporte à otimização em toda a infraestrutura.

Visibilidade e insights de dados em tempo real

A operação simplificada do hardware e a programação do software ajudam as empresas industriais a reduzir os conhecidos desafios do pessoal. O conhecimento histórico especializado é capturado, contextualizado e usado para ajudar a criar insights de dados disponíveis para os funcionários, o que aumenta a consistência operacional. Em vez de passar por treinamento em vários sistemas operacionais, os operadores da fábrica podem se concentrar em aprender um sistema e desfrutar de uma visão digital modernizada da empresa. Essa visualização unificada melhora a experiência do usuário e ajuda a melhorar a qualidade e a segurança.

As informações e os dados em tempo real em toda a empresa apoiam a eficiência e a eficácia, ajudando os trabalhadores a melhorar as operações. Com acesso a esses insights de dados, os operadores podem adotar uma abordagem orientada pelo conhecimento para decisões e ações que apoiam a otimização. Essa maior visibilidade ajuda as pessoas a contribuir em um nível mais estratégico e aumenta a produtividade e o engajamento do pessoal.

O acesso remoto e a monitoração do processo também aumentam a eficiência. O operador remoto pode receber insights de dados em tempo real do sistema e agir de acordo com eles mais rapidamente e de qualquer local, a qualquer momento. Além disso, os operadores se beneficiam de treinamento simplificado, complexidade reduzida, localização de falhas aprimorada e sistemas de segurança melhorados.

Reduza o risco de cibersegurança

Atualmente, as instalações de produção precisam tomar precauções para ajudar a proteger as pessoas, os ativos e a propriedade intelectual contra ataques cibernéticos contínuos. Para desenvolver uma operação segura, resiliente e protegida, os fabricantes podem aproveitar uma estratégia de plataforma única que fornece inventário de ativos em tempo real, gestão de vulnerabilidades e reparação de riscos.

A visibilidade dos ativos na rede é fundamental para a eficácia da cibersegurança. A capacidade de encontrar e avaliar ativos vulneráveis e atribuir um fator de risco a cada um deles ajuda a evitar ataques cibernéticos que podem paralisar uma instalação. Como a proteção e a segurança fazem parte de qualquer operação de produção, os fabricantes devem empregar um conjunto forte de ofertas de cibersegurança, como as da Verve®, para reduzir milhares de riscos de cibersegurança.

As empresas podem aplicar contramedidas e implementar a norma da Comissão Eletrotécnica Internacional 62443 para reduzir as ameaças cibernéticas em uma única plataforma, e os patches de segurança cibernética podem ser carregados remotamente no sistema de forma contínua.

Imagine sua eficiência de arquitetura unificada

Um sistema digital de controle distribuído, como o PlantPAx® da Rockwell Automation, pode ser executado na mesma plataforma que os centros de controle de motores, inversores de frequência e energia (consulte a figura 1). As operações de processos contínuos e em lote também podem operar em uma plataforma comum.

Essas sinergias e a capacidade de acessar tecnologias digitais e de simulação, como o Emulate3D™, reduzem os custos de projeto, integração, engenharia e treinamento, o que pode reduzir o impacto nos orçamentos de CapEx/OpEx e melhorar o retorno do investimento (ROI).