Recomendado para você

Desafio

- A contaminação durante o empacotamento de injetáveis estéreis estava causando a perda de dezenas de lotes por ano.

Soluções

- Inteligência de produção - Aplicativos de software da FactoryTalk armazenam, organizam e exibem dados do sistema de controle para automatizar relatórios da FDA, apresentar relatórios personalizados e garantir controle de qualidade

- Inteligência de produção - A Automated Systems Inc. combina conhecimento do setor com projeto de sistema, configuração, implementação, validação e gestão de projeto

Resultados

- Economizou pelo menos US$ 250.000 por ano ao reduzir para zero a perda de lotes

- A monitoração remota de supervisão de status do lote permite que um único operador trabalhe em diversos processos.

- Relatórios armazenados em formato PDF permitem rastreabilidade de lote

- Dados históricos disponíveis para análise de tendência e de processo

- Relatórios do painel configurados com KPIs baseados em função fornecem aos operadores e gestores informações claras, úteis e em tempo real

Histórico

Muitos medicamentos vitais estão com baixos estoques nos Estados Unidos, uma situação que tem gerado protestos de pacientes e até audiências no Congresso. No topo da lista de medicamentos extremamente necessários estão líquidos que os pacientes recebem por injeção intramuscular ou intravenosa. De fato, quase 75% dos medicamentos na lista de baixos estoques da Food and Drug Administration dos EUA são líquidos, como medicamentos para quimioterapia, anestésicos e soluções nutricionais.

A FDA e especialistas do setor concordam que uma grande parte do problema é o rigoroso e muitas vezes complexo processo exigido para proteger a pureza do medicamento durante a produção. Somente em 2010, mais da metade dos lotes de medicamentos injetáveis produzidos pelos laboratórios farmacêuticos foi jogada fora por problemas de qualidade, como contaminação bacteriana e impurezas de partículas industriais.

A história de um fabricante ilustra a seriedade da situação, e o quanto as empresas podem usar tecnologia automatizada para ajudar a superar o problema.

Desafio

A contaminação na linha de empacotamento resultou em perdas de dezenas de lotes em um ano para esse produtor de injetáveis estéreis dos EUA. O problema no processo ocorria durante a transferência da medicação de grandes recipientes para ampolas plásticas individuais usando uma máquina de sopro-enchimento-vedação.

Para garantir que todo o equipamento fosse esterilizado antes da introdução do medicamento, o operador pressurizava manualmente a linha abrindo e fechando uma série de 20 a 30 válvulas durante o processo. Isso eliminava o ar externo e agentes contaminantes. Mas abrir uma válvula fora da sequência ou na hora errada podia comprometer o lote.

O erro humano não era o único problema. Uma vedação defeituosa de válvula ou um problema de acoplamento do instrumento também podia provocar perda de pressão e ameaçar a pureza do produto. Também faltava na linha um sistema de alarme para sinalizar possíveis falhas, de modo que os operadores não sabiam que tinham um lote ruim até que o produto final fosse testado.

Solução

Procurando por uma solução abrangente, o fabricante de medicamentos recorreu à Automated Systems Inc. (ASI) para atualizar seu sistema de controle e visualização. A ASI criou um sistema para conter automaticamente a contaminação na linha, disparar alarmes quando as métricas tivessem uma variação fora das faixas estabelecidas e rastrear e registrar dados-chave do processo para verificar a esterilidade de cada lote finalizado.

A solução dependia de uma estratégia de inteligência de produção baseada em hardware e software da Rockwell Automation. Aproveitando um novo controlador ControlLogix® da Allen-Bradley®, os engenheiros da ASI projetaram um sistema que predetermina todos os passos de processamento e sequenciamento, incluindo o crucial procedimento de pressurização.

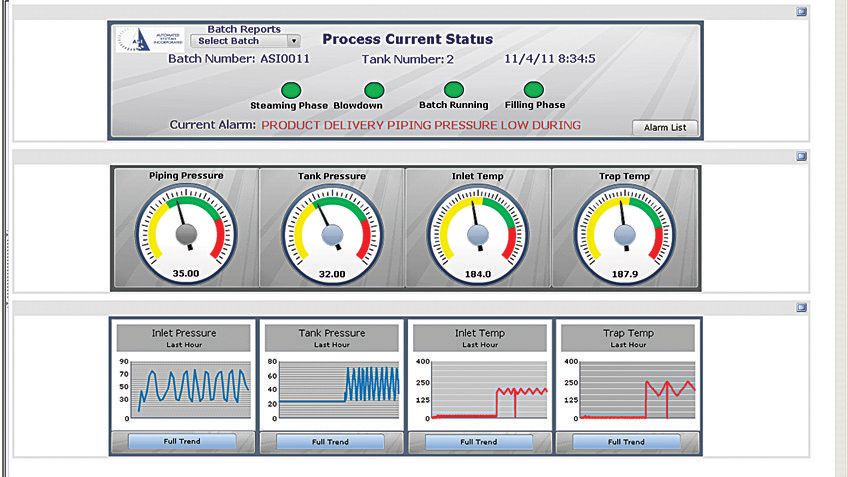

O sistema incorporou o software FactoryTalk da Rockwell Automation, incluindo uma interface homem-máquina (IHM) que executa o software FactoryTalk® View Site Edition (SE). A IHM mostra o estado do sistema em tempo real em uma sofisticada tela simulada. Essa tela, que também pode ser acessada por um navegador da Web seguro para monitoração remota, dá ao operador uma visão geral detalhada da situação de cada válvula no sistema, além de leituras de pressão e temperatura.

Isso permite que o operador execute rápida e corretamente a operação certa com um reconhecimento ideal de todo o sistema. O software FactoryTalk View SE orienta o operador a executar certas ações e verificar variáveis em cada etapa do processo. Caso ocorra uma advertência visual ou um alarme, o sistema identifica automaticamente o possível local de falha, isola o produto naquele local e esteriliza a linha novamente.

Para melhorar a preservação de registros e simplificar relatórios, a ASI incorporou o software FactoryTalk Historian e VantagePoint EMI ao novo sistema. Juntos, os aplicativos rastreiam e registram todos os parâmetros e alarmes críticos do processo. Agora, os operadores têm acesso em tempo real a dados críticos de produção a partir de interfaces, painéis e relatórios gerados automaticamente, para poderem evitar possíveis problemas de produção antes que ocorram. E os gerentes de negócios podem avaliar dados históricos para tomar decisões mais fundamentadas.

No final de cada ciclo da operação, o novo sistema gera automaticamente um relatório listando os alarmes ou condições que afetam a esterilidade. Se os operadores encontram uma anomalia, eles podem consultar os dados históricos para determinar o ponto exato onde o erro ocorreu e trabalhar rapidamente para remediar a situação. Rastrear automaticamente dados de produção também elimina a necessidade de testar cada lote no final do processo.

Os relatórios são armazenados em formato PDF para fornecer rastreabilidade de lote. Os operadores e gerentes da fábrica usam dados históricos para análise de tendência e de processo.

Os softwares FactoryTalk Historian e VantagePoint EMI também satisfazem requisitos regulatórios de relatórios. O FactoryTalk Historian funciona como um repositório seguro de registros que permite ao fabricante aderir às regras de registros eletrônicos da FDA. O FactoryTalk VantagePoint EMI permite que o sistema correlacione dados de apoio confiáveis do registro do lote, melhorando a conformidade com as atuais regulamentações de boas práticas de produção da agência.

Resultado

Desde a implementação do novo sistema, o fabricante não perdeu nenhum lote por contaminação. Cada lote finalizado vale mais de US$ 250.000, de modo que o investimento feito no novo sistema foi pago rapidamente.

A empresa também gasta menos tempo e dinheiro para manter a conformidade com as regulamentações de relatórios da FDA porque o sistema rastreia automaticamente o lote de forma segura.

Os pacientes também se beneficiam, obtendo mais dos medicamentos necessários.

Publicado 28 de Maio de 2015