TEC Engineering 成立於1989年,是塑膠和包裝行業自動化散裝處理解決方案的領導者。這家位於墨西哥的公司在全球超過700個客戶設施中安裝了設備。

- 優化物料處理

- 更有效地利用樓地板空間、設備和生產線

- 減少人工勞動

- 提高生產線效率和準確性

- 減少設備需求和成本

- 縮短安裝時間

- 80%的潛在勞動力節省

- 預估的18個月回報率

Maura Minardi是TEC Engineering的CEO,該公司是塑料和包裝行業自動化散裝處理解決方案的領導者。TEC成立於1989年,其設備已安裝在全球700多個客戶設施中。這家位於墨西哥的公司是洛克威爾自動化合作夥伴網路(PartnerNetwork™)計劃的金級會員。

「我們致力於透過創新、高度自動化的解決方案來提高客戶的產能和效率,」Minardi 說道。「這包括我們的新多路徑應用程式,它透過讓客戶使用單一主輸送線進行物料運輸,從而優化物料運輸。」

挑戰

改善物料處理流程同時降低成本

傳統上,物料從倉庫送到專用的輸送線,然後再將物料供應到生產線上。平均而言,每個設施都有幾條生產線,每條線都必須分開供應。

Minardi解釋:「我們的客戶對一個既能簡化流程又能減少堆高機移動和人工操作的解決方案感興趣」。

解決方案

重新思考物料運輸

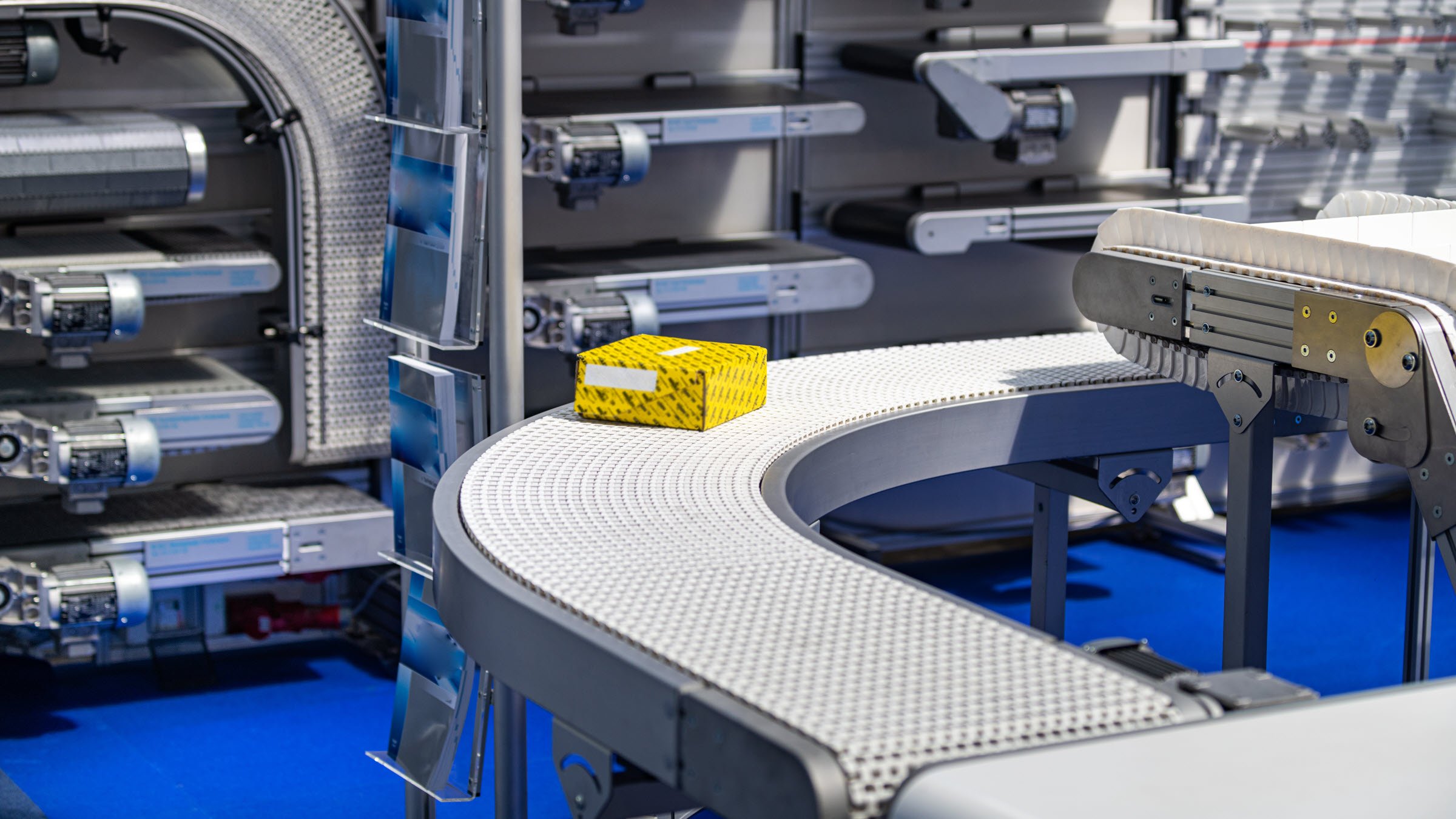

TEC的多路徑解決方案與傳統的輸送方案不同,因為它只使用一條主幹輸送帶將物料運送到多條生產線。

Minardi表示:「這對於具有各種格式、產品和生產線的大型包裝和塑料製造客戶來說是理想的。」

多路徑解決方案使用了多個洛克威爾自動化的產品,包括CompactLogix™ 5380控制器;PowerFlex® 525交流變頻器和Studio 5000 Logix Designer®應用程式。

Minardi解釋說:「洛克威爾自動化一直參與我們的多路徑研究和產品開發。他們的技術使用者友善,能夠驅動系統連接和通訊,並且提供了線路擴展的可擴展性。」

結果

勞動力和作業成本節省;生產線效率

因為只需要一個主輸送機,TEC的多路徑操作減少了所需的設備和占地空間。

Minardi說:「這意味著安裝時間減少,操作和維護成本也減少了,該系統還透過自動通知改進了生產線效率並減少停機時間,以確定每條生產線需要接收多少材料。」

幾家大型跨國包裝公司報告稱,在實施TEC多路徑解決方案後,他們將分階段、生產和堆高機操作的人力成本減少了高達80%。TEC估計每個設施的年節省約為50萬元,多功能解決方案的平均投資回報期為18個月。

已發佈 2024年2月6日