產品差異化是現今的化學品生產商的致勝關鍵。曾經提供家用漂白劑等單純的產品,與其競爭對手幾無二致的公司,現在卻能生產令人眼花繚亂的大量產品。

這些更複雜的產品對化學物質混合與攪拌系統構成新的需求。

Powell的執行長Brent Hardman表示:「最初的系統非常陽春,而且通常只是稀釋更高強度的化學物質。這些系統隨著時間不斷發展,現在必須混合各種配方的多種化學物質,包括香精、界面活性劑和其他物質。」

Powell自1964年以來,便持續專攻客製化的滑座安裝式處理設備,協助化學品生產商面對當代的挑戰。現今,Powell的設備已遍佈40多個國家-並且生產北美製造的80%次氯酸鈉(漂白水)。這家總部位於密西根州的公司也因為其化學物質攪拌和稀釋系統而廣為人知。

批次系統的挑戰

混合與攪拌系統構成化學品生產流程的核心。位於前端的系統會連接到原料來源。系統輸出會分配到填充或包裝系統-或是變成後續流程的飼料商品。

數十年來,批次處理設備一直是化學物質混合與攪拌的標準。批次系統會針對定義的材料量執行一連串的步驟。在批次處理完成後,系統必須在執行下一個批次之前停止並徹底清潔。

由於配方變得更加複雜-以及轉換更加頻繁-因而暴露出現有批次系統的不足。

Hardman表示:「因為批次系統,使得轉換需要多次停機。另外,因為系統是以儲存槽的總量為根據,所以最後可能會浪費大量的原料。」

為了解決這些挑戰,更多Powell客戶將現有的批次製程轉換為流水作業式的連續系統。

更好的處理效率

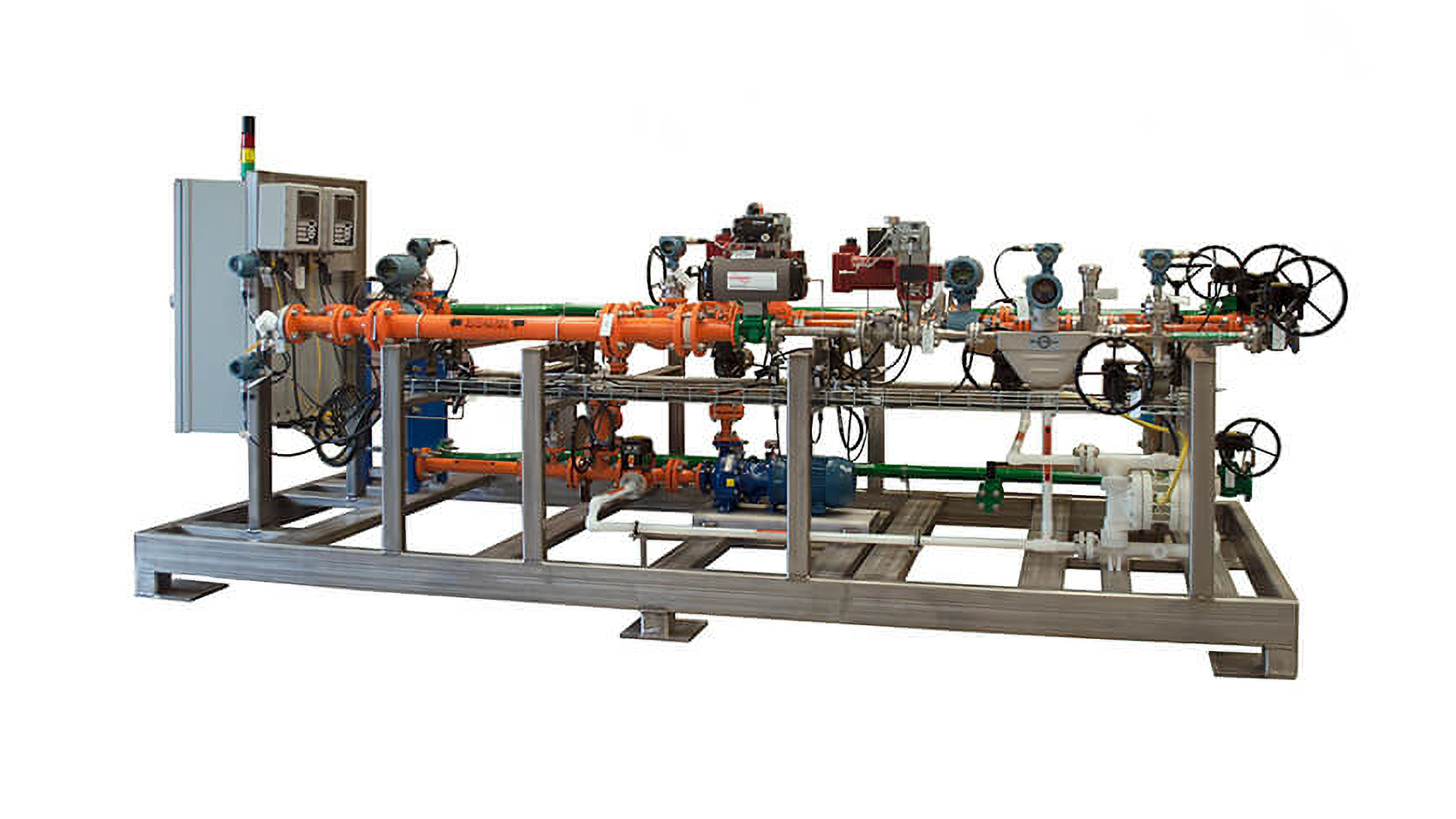

Powell的多注頭流水作業混合與攪拌滑座為連續系統,可以同步混合多個液體原料流,並且具備生產多種產品所需的精準度。

整廠設備輸出的滑座安裝式系統需要的佔地面積極小-交貨時便完成程式的撰寫,而且隨時可供安裝。

Hardman解釋:「多年來,我們獲得許多的工程專業知識,因此我們可以訂製每個系統,以符合非常精確的產品規格。成果是可重複的最終產品,以及較批次系統更少的原料損失。」

流水作業式系統會使用容積流量計和其他工具自動連續測量每個原料流。這個系統會維持每種材料和整體的比例,使其與配方的需求一致。

控制系統會持續監測製程,而且程式撰寫成如有製程異常就會立即自動調整原料流的流量。靜態混合器會持續攪拌材料流,以產生均勻的物質。

Hardman表示:「有了流水作業的混合與攪拌,我們在轉換到下一個配方時可以更加輕鬆。另外,因為沒有涉及大型儲存槽,所以我們可以將清潔所需的時間和水量降到最低。」

Powell系統也加入流水作業的原位清洗(CIP)功能。在大多數情況下,CIP功能會自動啟動,並且納入特定混合物配方的其中一部份。

與未來接軌的控制系統

無論何種應用,Powell解決方案均採用洛克威爾自動化的PlantPAx®分散式控制系統(DCS)。依複雜度而定,系統可以在Allen-Bradley® ControlLogix®或CompactLogix™可程式控制器上執行。系統會以EtherNet/IP™網路或針對HMI進行整合,通常會加入Allen-Bradley PanelView™圖形終端機或VersaView®精簡型用戶端。

在1980年代中期,Powell公司將其系統從繼電器邏輯轉換到PLC時,首次和洛克威爾自動化合作。從那時起,Powell便持續轉換使用全新技術來滿足客戶的需求。

Hardman表示:「我們從洛克威爾自動化平台獲得其中一項最大的優勢,就是因應未來變化的彈性。我們控制系統的骨幹,讓我們能夠以最少的成本輕鬆為我們的客戶新增全新功能。」

目前公司正持續探索為其系統新增更多的數位技術。

Hardman表示:「那是未來的浪潮。無論是資料分析、遠端監測或人工智慧,我們都在不斷尋找具有成本效益的方式,以協助改善我們為客戶所提供的服務。」