汽車工業持續快速發展。消費者想要最新的功能和車型,而且車輛變得更加先進、連線能力更好,而且「更具智慧」,可以解決市場需求。這代表要定期更新,採用最新的汽車安全、燃油效率、效能、設計和選購配件。

汽車製造商必須獲得生產多種車型和改款所需的彈性和速度,才能滿足不斷變化的消費者需求。為符合這些需求,汽車製造商建置最新的智慧自動化技術。

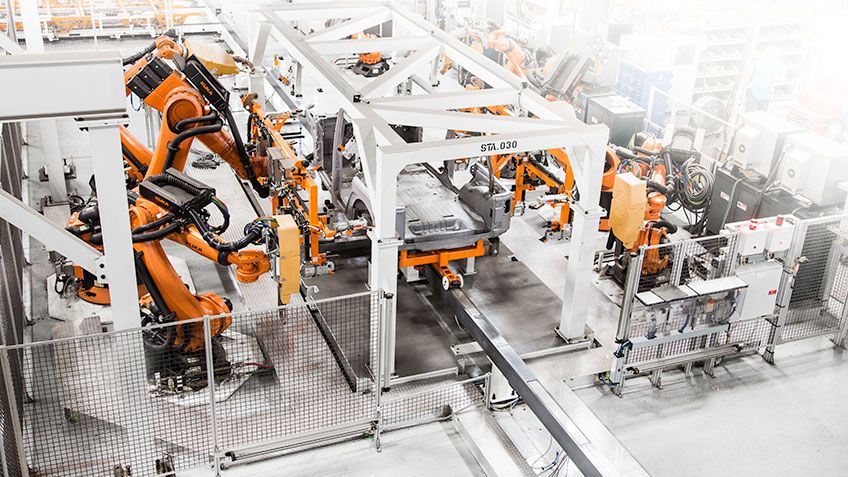

北美的KUKA系統公司 (德國KUKA AG的據點之一)是一家國際供應商,提供汽車、航太、能源及工業解決方案領域的工程設計服務和彈性自動化系統。KUKA在汽車工業方面的產品組合,包括用於連接和裝配車輛車身的整個製造自動化系列產品。

從低階自動化的生產設施到高度彈性的製造系統(從製造個別組件到裝配完整車身外殼和附加零件),KUKA以自家專精自動化和半自動化車身生產為傲。

KUKA的首席工程師評估,用於汽車製造設施的標準自動化系統,大多已經有25年的歷史,而且超過15年沒有重大改善,但他發現有機會建立一個可以顯著改善汽車製造的系統。KUKA不斷尋找具備彈性、效率和成本效益的工業標準化替代方案。

將願景化為現實

KUKA希望開發一個可以大幅改變汽車製造的系統,並且可以為老舊系統帶來顯著優勢。KUKA的工程師希望創造一種可以真正創新顛覆的技術。當他們要將願景化為現實時,KUKA尋求MagneMotion的QuickStick HT獨立推車技術。

當KUKA的PULSE部門總監Kevin Laurence發現MagneMotion的QuickStick HT獨立推車技術時評論道:「我第一次發現有一種可以做為整合方案使用的產品。我們找到的所有其他產品都不具備必要功率,或是過於昂貴且不夠靈活的一次性設計。」

對於必須在不到一年的時間內完成專案的汽車工業而言,這些替代產品不是可行的選擇。QuickStick HT固有的易用性和彈性,讓KUKA可以配合其需求並在時間範圍內簡化解決方案的配置。

簡潔就是美

QuickStick HT是由線性馬達及各別驅動器所組成,使用內建的位置感測來個別控制軌道上的獨立載波。加速、減速、速度及位置皆可由程式控制。完成流程時,車身部分可以快速通過機器人工作站,而非以固定的速度前進。

工業應用的原則為「簡單就是美」。減少系統元件通常可實現更簡單的設計、更佳的效能,也更容易維護。與傳統的滾輪床及推車系統相比,第一代的KS PULSE系統將獨有元件的數量從200個減少至14個。效能提升也同樣令人驚豔。

幾年過後,頻寬和通訊協定有了長足進步ー新版具備改良的QuickStick HT功能(始於網路架構和通訊協定)所帶來的重大改進。

初始產品為固定線路式,並採用使用RS-422訊列的節點控制器。更新的產品具有相容乙太網路的節點控制器ー並可使用更多的網路頻寬。

Laurence表示:「固定線路式RS-422通訊有其限制,在我們的產業並不常用。我們最新的KS PULSE系統採用乙太網路EtherNet/IP為基礎建構,具備更多的功能ー並使用系統整合商所熟悉的通訊協定。」