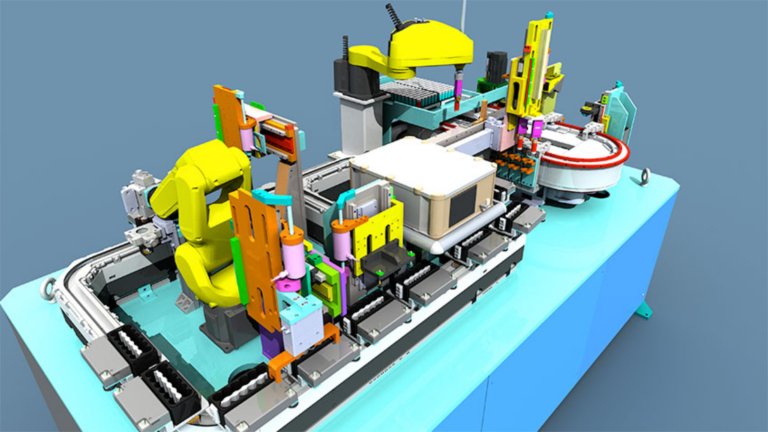

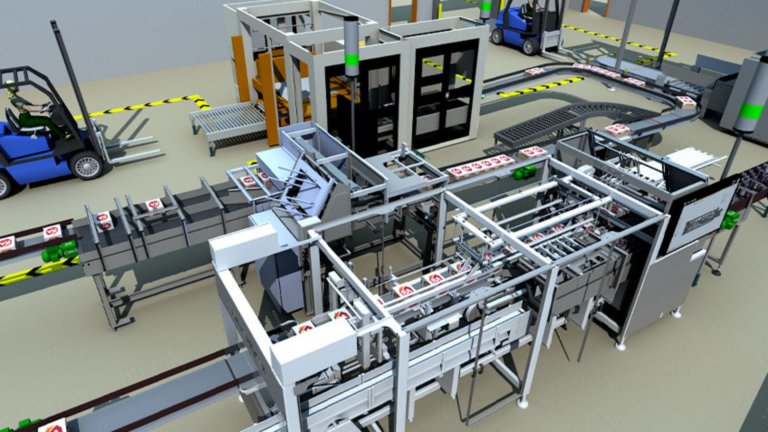

Schaffen Sie neue Möglichkeiten für Design und Leistung Ihrer Maschinen mit der Software Emulate3D™, die einen digitalen Zwilling erschafft. Sehen Sie Ihre Maschine im Betrieb, noch bevor Teile bestellt werden. Entdecken Sie Steuerungsprobleme vor dem Einsatz vor Ort. Und versetzen Sie das Anlagenpersonal in eine virtuelle Welt, in der es ohne Folgen an Systemen üben, künftige Leistungen vorhersagen und Linienänderungen simulieren kann.

Der Lebenszyklus einer Maschine im neuen Gewand

Lösen Sie Herausforderungen schneller und einfacher mit einem digitalen Zwilling

Es gibt viele Unwägbarkeiten im Leben einer Maschine. Man sollte schon vor dem Bau der Maschine wissen, dass ein Förderband oder ein Füller nicht in Ordnung ist. Hätten Sie nur von den Problemen mit der Steuerungsintegration gewusst, bevor Sie sie vor Ort eingesetzt haben. Wenn Sie doch nur eine Umstellung reibungsloser hätten durchführen können.

Die Emulate3D-Software unterstützt Sie bei der Lösung von Lifecycle-Herausforderungen wie diesen in der digitalen Welt, bevor sie in der realen Welt zu Unwägbarkeiten werden. Diese Software unterstützt:

- Bessere Systeme entwickeln: Überdenken Sie, was im Designprozess möglich ist. Beim virtuellen Design und Prototyping erstellen Sie Ihre Maschine und testen sie in der digitalen Welt auf Herz und Nieren, bevor sie in der realen Welt zum Einsatz kommt.

- Inbetriebnahme mit Zuversicht: Machen Sie Schluss mit Überraschungen und Änderungen in letzter Minute. Mit der virtuellen Inbetriebnahme können Sie Ihre Maschine früher mit einem Steuerungssystem verbinden, so dass Sie logische Betriebs- oder Ablaufprobleme lösen können, bevor Sie vor Ort sind.

- Bedienerfähigkeiten vertiefen: Verringern Sie Risiken und verbessern Sie die Kompetenz Ihrer Mitarbeiter, indem Sie sie in einer virtuellen Umgebung unter realistischen Bedingungen schulen und Szenarien simulieren sowie Fehler in Ihrem digitalen System einkalkulieren.

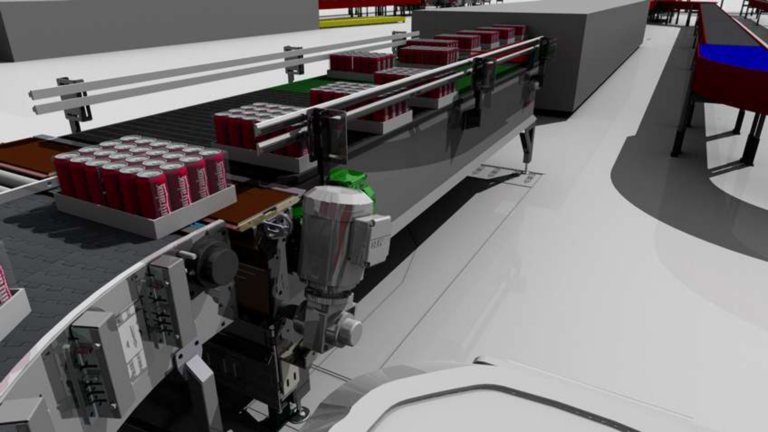

- Verbesserung der Produktion: Lösen Sie reale Produktionsherausforderungen in der digitalen Welt – in der Fehler viel weniger kostspielig sind. Nutzen Sie die 3D-Echtzeitsimulation, um beispielsweise zu sehen, welche Konfigurationsänderungen erforderlich sind, um ein neues Produkt mit optimalem Durchsatz zu betreiben. Oder um einen Techniker bei der schnelleren Reparatur einer Anlage zu unterstützen.

Reaktion auf sich ständig ändernde Kundenwünsche

Digitale Zwillinge für einen agileren Designprozess

Veränderte Anforderungen bedeuten neue Maschinenkonzepte, Werkzeuge und Schulungen. Wenn Sie in der Lage wären, neue Designs Ihrer Maschinen zu testen, könnten Sie dann den Nachbearbeitungsaufwand minimieren? Wenn Sie Ihre Steuerungen testen könnten, bevor Sie ein System entwickeln, könnten Sie Probleme erkennen, bevor Sie Teile bestellen? Sehen Sie sich das Webinar an und erfahren Sie, wie ein digitales Maschinenmodell Ihnen die Flexibilität gibt, zu experimentieren und Szenarien zu simulieren, um fundiertere Entscheidungen zu treffen.

Eine bessere Art, mit Maschinen zu interagieren

Verbesserung des Designs und der Leistung von Automatisierungssystemen

In seiner einfachsten Form ist ein digitaler Zwilling die digitale Darstellung einer physischen Anlage oder eines Systems, aber letztlich ist er mehr als nur eine visuelle Darstellung. Er ist ein dynamisches Modell, das auf der Physik Ihrer Maschine oder Anlage basiert und sich genauso verhält und auf Bedingungen reagiert, wie es in einem realen Betriebsszenario der Fall wäre. Von der Wiederholung von Designs bereits vor dem Schnitt, über das Testen von Maschinensteuerungen noch vor der Montage, bis hin zur Bereitstellung erfahrener Mitarbeiter, bevor diese die Live-Steuerung auch nur berühren – die Möglichkeiten eines digitalen Zwillings sind nahezu unbegrenzt. Und wenn Sie einen digitalen Zwilling mit neuen Technologien wie AR-Headsets kombinieren, werden die Einsatzmöglichkeiten und der geschäftliche Nutzen nur noch größer.

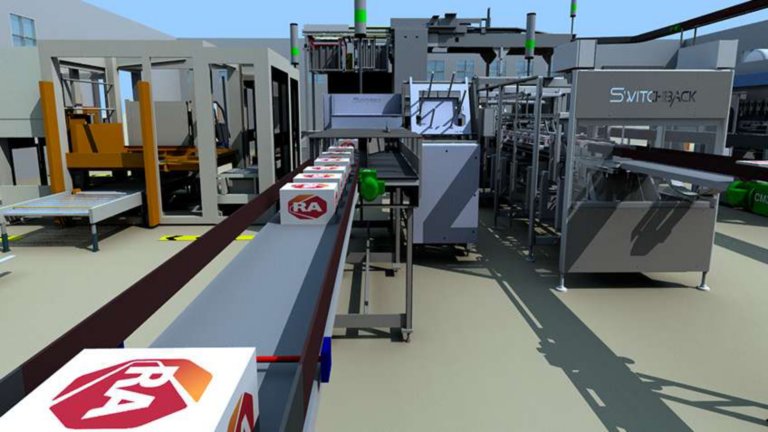

Halten Sie Ihre Projekte im Zeitplan

Vermeiden Sie Überraschungen bei der Gestaltung und Inbetriebnahme.

Niemand mag Überraschungen, wenn er eine neue Maschine einsetzt oder Änderungen an der Linie vornimmt – vor allem dann nicht, wenn diese Überraschungen Probleme in Bereichen wie der Integration von Steuerungen und der Linienabfolge sind, die zu Verzögerungen führen können. Ein digitaler Zwilling kann Ihnen helfen, diese Herausforderungen zu meistern. Damit können Sie eine virtuelle Maschine erstellen, die eine reale Betriebslogik verwendet und mit einem Steuerungssystem verbunden ist. Dann können Sie die Leistung der Maschine testen, debuggen und verifizieren, bevor Sie sie in Betrieb nehmen. Und Sie können die Maschine emulieren, um neue Konfigurationen und Produkttypen zu testen.

Effektive Bediener

Verbessern Sie das Lernen und senken Sie die Kosten mit virtuellen Schulungen

Halten Sie Ihre Belegschaft auf Kurs, um die Produktionsziele zu erreichen, selbst wenn Ihre erfahrensten Mitarbeiter in den Ruhestand gehen. Mit der virtuellen Schulung können neue Bediener die zu nutzenden Systeme in der Sicherheit einer digitalen Umgebung erlernen und mit ihnen interagieren.

Sie können normale und außergewöhnliche Szenarien lernen – auch Situationen, die man nicht so einfach physikalisch nachbilden kann. Und sie können aufgefordert werden, Verfahren, Bewusstsein und Effektivität zu demonstrieren, bevor sie in einer Live-Produktionsumgebung arbeiten. Virtuelle Schulungen können auch die Kosten senken, da Reisen entfallen und keine physische Ausrüstung verfügbar sein muss. Sehen Sie sich das Webinar an, um mehr zu erfahren.

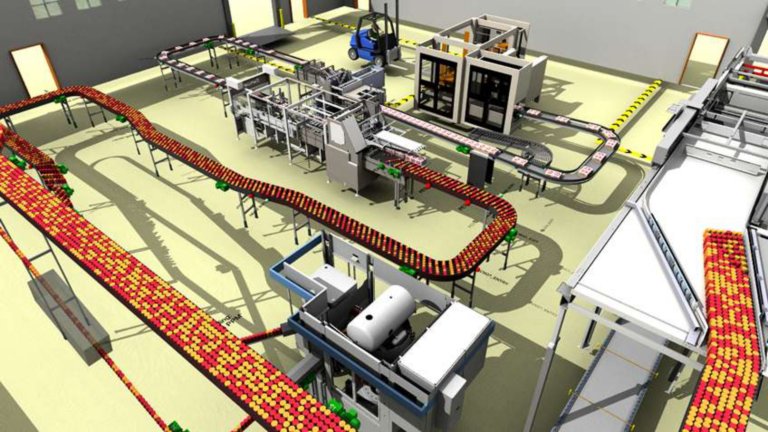

Intralox erweckt bessere Lösungen zum Leben

Software hilft Unternehmen bei der Entwicklung und Vorführung optimaler Designs für Kunden

Vor dem Einsatz der Emulate3D-Software musste Intralox physisch demonstrieren, wie seine Fördersysteme die Produkte eines Kunden handhaben würden. Jetzt nutzt Intralox die Software, um die Handhabung der Verpackungen zu emulieren und den Produktfluss innerhalb einer Anlage zu verbessern. Die Software unterstützt das Unternehmen bei der Entwicklung optimaler Gerätekonstruktionen und -konfigurationen für Kunden. Und mit schnellen, kostengünstigen Iterationen kann das Unternehmen Zeit, Arbeit, Risiko und Spekulationen bei seinen Planungsprojekten minimieren.

Sind Sie bereit, Ihre Software zu bestellen?